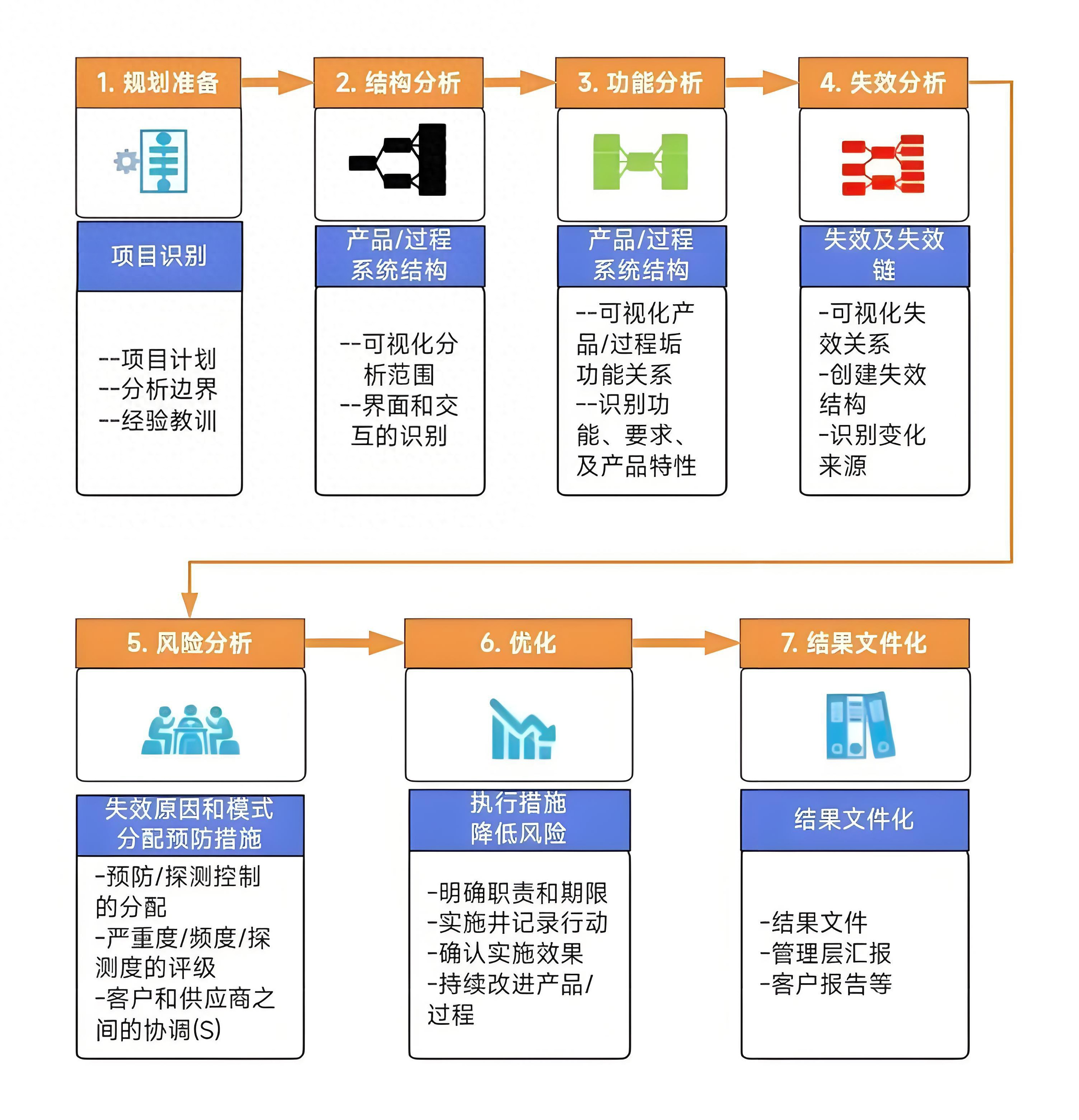

PFMEA(过程失效模式与影响分析)是一种系统化的风险预防工具,通过识别制造或装配过程中的潜在失效模式,评估其影响并制定针对性措施,实现从 “事后纠错” 到 “事前预防” 的跨越。其原理基于风险量化分析和闭环管理逻辑,核心流程遵循 AIAG-VDA 七步法框架,结合数字化工具实现动态优化。以下从原理、过程步骤、关键工具及行业实践四个维度展开详细解析:

一、PFMEA 的核心原理

1. 风险量化与分级

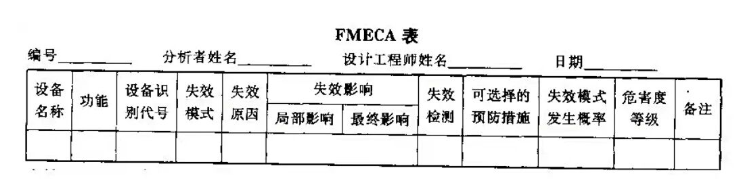

PFMEA 通过三个维度量化风险:

- 严重度(S):评估失效对客户(含内部客户)的影响程度,取值 1-10 分(如安全事故 S=10)。

- 发生度(O):衡量失效原因发生的频率,基于历史数据或统计模型评分(如设备故障 O=5)。

- 探测度(D):评估现有控制措施发现失效的能力,自动化检测可获 D=2,人工目视可能 D=8。

- 风险优先级(AP):取代传统 RPN(S×O×D),通过 S、O、D 的最大值确定风险等级(H/M/L),优先处理高严重度或高危害度(S×O)的失效。

2. 闭环管理逻辑

PFMEA 遵循 “识别→评估→优化→验证” 的闭环流程:

- 结构化分析:将过程分解为可管理的单元(如工序→工位→操作要素),明确输入 / 输出关系。

- 失效链建模:构建 “失效模式(FM)→失效原因(FC)→失效影响(FE)” 的因果关系网络,例如 “压装力不足→端子虚焊→电路断路”。

- 动态优化:通过防错设计(如自动化检测)或工艺参数调整降低风险,措施有效性需通过过程能力分析(CPK)验证。

- 持续改进:量产阶段定期回顾 PFMEA,结合客户反馈或过程变更更新风险库。

3. 跨职能协同

PFMEA 由跨职能团队(含工艺、质量、生产、设备等)协作完成,确保多维度视角覆盖。例如,在汽车线束制造中,工艺工程师提供参数设计,质量工程师评估检测方法,一线工人反馈操作难点。

二、PFMEA 的七步法流程详解

三、关键工具与技术应用

1. 过程流程图(PFD)

- 作用:可视化呈现工艺步骤、物料流及检验点,为结构分析提供基础框架。

- 案例:在医疗器械灭菌过程中,PFD 标注 “预热→升温→恒温→冷却” 各阶段参数及检测点,识别温度波动风险。

2. 参数图(P 图)

- 作用:明确过程功能的输入 / 输出关系,识别干扰因素。

- 技术实现:使用 Minitab 或 Excel 绘制 P 图,量化关键参数的容差范围。

3. 数字化平台

- 功能集成:APIS IQ-RM 等工具支持七步法在线协作,自动生成控制计划并对接 MES 系统,实现参数与风险等级动态关联。

- AI 赋能:AI 助手可解析工艺文档生成失效模式库,风险识别效率提升 80%。

4. 防错设计

- 类型分级:分为自动控制(如设备联锁)、原因预防(如不对称焊盘强制极性匹配)、失效探测。

- 案例:某消费电子厂通过激光焊检测系统将焊接不良率从 50ppm 降至 5ppm,防错措施写入 PFMEA 并同步至作业指导书。

四、行业实践与典型案例

案例 1:新能源汽车电池模组装配

- 失效模式:电芯焊接虚焊导致电路断路。

- PFMEA 应用:结构分析:将焊接工序分解为 “取电芯→定位→焊接→检测”,标注设备参数(电流 300A±10%)。风险评估:虚焊对整车安全影响 S=10,历史故障 O=4,现有目视检测 D=7,AP=H。优化措施:引入激光焊检测系统(D=2),增加压力传感器实时监控(O=2),RPN 从 280 降至 40。

案例 2:半导体封装测试

- 失效模式:探针卡接触不良导致测试误判。

- PFMEA 应用:功能分析:明确探针卡功能为 “在 5V±0.1V 下实现稳定电连接”,识别磨损为核心失效原因。措施实施:改用镀钯镍合金探针(寿命从 5000 次提升至 8000 次),增加探针压力自动校准(D=3)。验证结果:测试误判率从 0.3% 降至 0.05%,PFMEA 更新后 AP 等级从 H 转为 L。

五、挑战与趋势

1. 当前挑战

- 数据驱动的准确性:小样本数据(如新产品)可能导致 O/D 评分偏差,需结合仿真或行业标杆数据补充。

- 跨企业协同:供应链 PFMEA 数据共享需解决安全与隐私问题,区块链技术可确保不可篡改及按需授权。

- 复杂系统分析:5nm 以下半导体工艺中,多物理场耦合(如热 - 应力)需整合仿真工具(如 Ansys TCAD)与 PFMEA。

2. 技术趋势

- AI 生成 FMEA:输入工艺参数即可自动生成失效模式库,降低人工成本。

- 数字孪生融合:通过虚拟模型模拟 10 万小时运行工况,提前识别工艺缺陷。

- 可持续制造应用:PFMEA 分析能耗与工艺参数关系,优化注塑冷却时间使单位产品能耗降低 15%。

六、总结

PFMEA 的核心价值在于将质量风险转化为可管理的工程语言,通过结构化分析与动态优化,实现制造过程的稳健性提升。其未来发展将更强调智能化、实时化、跨域协同,例如 AI 驱动的失效预测、与数字孪生的深度集成,以及供应链级风险联防。企业需结合行业特性(如医疗设备的合规性、半导体的精密性),灵活运用 PFMEA 工具链,使其从文档化管理进化为智能决策系统。