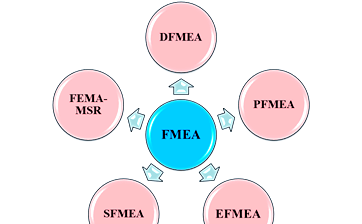

第一章:FMEA

一、什么是FMEA?

FMEA是一种系统化的方法,用于在产品设计或生产过程早期识别潜在的失效模式(即可能出错的地方),分析这些失效模式的影响,并采取措施来预防或减轻这些失效。

它的核心思想是“预防胜于治疗”,即在问题发生之前就发现并解决它。

二、为什么要做FMEA?

- 提前发现问题:在产品设计或生产过程早期发现潜在问题,避免这些问题在后期或客户使用时才暴露出来。

- 提高产品质量:通过识别和解决潜在问题,提高产品的可靠性和性能。

- 降低成本:早期发现问题可以避免后期的返工和维修成本。

- 增强客户满意度:通过提供更可靠的产品,增强客户的信任和满意度。

三、FMEA的基本步骤--七步法:

- 确定分析范围:明确要分析的产品或过程。

- 识别潜在失效模式:列出所有可能的失效模式(即可能出错的地方)。

- 分析失效影响:评估每个失效模式对产品或过程的影响。

- 确定失效原因:找出每个失效模式的可能原因。

- 评估风险:根据失效模式的严重性、发生频率和可检测性,评估风险优先级(RPN)。

- 制定改进措施:针对高风险的失效模式,制定改进措施。

- 实施和验证:实施改进措施,并验证其有效性。

四、举个例子:

假设你是一家汽车制造公司的工程师,你正在设计一款新的汽车刹车系统。你决定进行FMEA来确保刹车系统的可靠性。

1、确定分析范围:刹车系统。

2、识别潜在失效模式:

3、分析失效影响:

- 刹车片磨损过快可能导致刹车距离增加,增加事故风险。

- 刹车油管泄漏可能导致刹车失灵,严重威胁驾驶安全。

- 刹车踏板卡住可能导致驾驶员无法正常刹车。

4、确定失效原因:

- 刹车片磨损过快可能是由于材料选择不当或使用条件恶劣。

- 刹车油管泄漏可能是由于制造缺陷或安装不当。

- 刹车踏板卡住可能是由于设计缺陷或异物进入。

5、评估风险:根据严重性、发生频率和可检测性,计算RPN值。

6、制定改进措施:

- 选择更耐磨的刹车片材料。

- 加强刹车油管的制造和安装质量检查。

- 优化刹车踏板的设计,增加防异物进入的措施。

7、实施和验证:实施改进措施,并通过测试验证刹车系统的可靠性。

第二章:DFMEA

一、什么是DFMEA?

DFMEA设计失效模式与影响分析,是在产品设计阶段进行的分析,旨在识别和评估设计中的潜在失效模式。它关注产品的设计意图以及制造或装配过程中可能遇到的技术限制。

二、通俗的解释:

可以把它想象成在设计一款新产品时,设计师们会提前思考这款产品在实际使用中可能会出现的问题,比如零件是否容易损坏、功能是否容易失效等。通过这种思考,他们可以在设计阶段就对这些问题进行优化,避免产品在生产或使用时出现故障。

三、作用:

- 提高产品质量和可靠性。

- 降低研发成本和缩短研发周期。

- 为设计试验计划和开发项目提供信息。

- 建立改进设计和开发试验的优先控制系统。

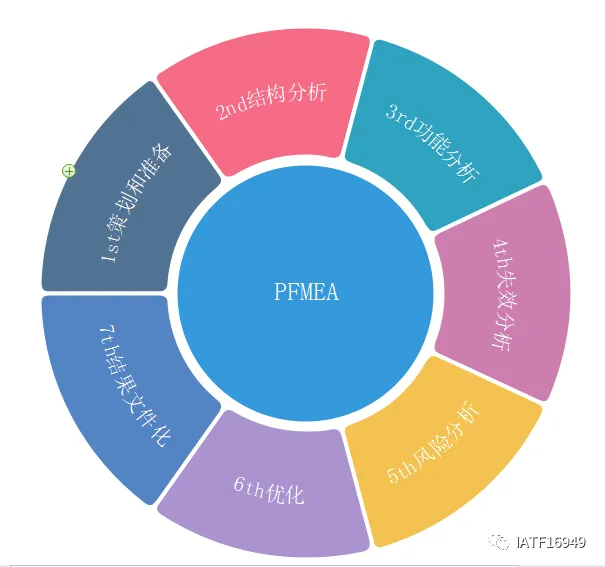

第三章:PFMEA

一、什么是PFMEA?

PFMEA是在生产过程设计阶段进行的分析,主要关注生产过程中可能出现的失效模式。它旨在识别和评估生产过程中的潜在问题,并采取措施进行改进。

二、通俗的解释:

就像在工厂里生产产品时,工程师们会提前分析生产线上每个环节可能出现的问题,比如设备是否容易出故障、工艺是否容易出错等。通过这种分析,他们可以在生产开始前就对这些问题进行预防和优化,确保生产过程的顺利进行和产品质量的稳定性。

三、作用:

- 预防生产过程中的问题,减少返工和废品率。

- 优化生产流程,提高生产效率。

- 降低生产成本,提升产品质量。

- 确保产品符合质量标准,增强客户满意度。

第四章:详细对比列表

DFMEA 聚焦设计阶段的“事前预防”,而 PFMEA 强调生产阶段的“过程控制”,两者协同确保产品全生命周期的质量与可靠性。

声明:文章素材来源于网络,版权归原作者所有,如有侵权请联系删除