在制造业尤其是汽车、医疗、航空航天等领域,“成本优化” 始终是企业经营的核心命题。然而,许多企业对 dFMEA(设计失效模式与影响分析)的认知仍停留在 “满足行业合规” 的层面 —— 将其视为一项不得不投入的 “合规成本”,却忽视了它作为 “早期成本风险拦截器” 的核心价值。事实上,dFMEA 的本质是通过在产品设计阶段识别潜在失效,避免后期因设计缺陷引发的巨额变更、保修、召回及品牌损失,最终实现远超投入的投资回报(ROI)。本文将从 dFMEA 与成本优化的底层关联出发,拆解其如何成为企业降本增效的关键抓手。

一、认知误区:为什么很多企业把 dFMEA 当成 “成本负担”?

在实际运营中,不少企业对 dFMEA 的投入存在抵触情绪,核心原因集中在三点:

一是短期投入感知强烈:dFMEA 需要组建跨职能团队(设计、可靠性、测试、采购等),消耗额外的时间与人力成本,且短期内看不到直接收益;

二是合规导向的形式化执行:为满足 IATF 16949、ISO 26262 等行业标准,部分企业将 dFMEA 简化为 “填表作业”,仅罗列表面失效模式,未深入分析成本风险,导致其沦为 “合规工具”;

三是成本损失的 “滞后性” 误导:设计阶段的潜在失效,往往在量产、交付甚至客户使用后才暴露,企业容易将后期的成本损失归因于 “生产工艺”“供应链质量”,而非 “设计缺陷”,从而低估 dFMEA 的价值。

但数据不会说谎:根据 AIAG(汽车工业行动集团)的调研,产品设计阶段决定了产品 80% 的成本与可靠性,而设计缺陷导致的后期成本,是设计阶段修正成本的 10-100 倍 —— 这正是 dFMEA 发挥价值的关键区间。

二、dFMEA 与成本优化的核心关联:拦截三大 “后期高成本陷阱”

dFMEA 对成本的优化作用,本质是通过 “早期识别失效”,规避设计缺陷在后期引发的三类高成本风险,其价值远超前期投入。

1. 陷阱一:设计变更成本 —— 从 “后期救火” 到 “早期规避”

产品进入量产阶段后,设计变更的成本呈指数级上升。以汽车零部件为例:

- 设计阶段修正一个结构缺陷,仅需调整 CAD 图纸、更新仿真模型,成本可能仅数万元;

- 若到试生产阶段发现缺陷,需重新开模、调整工装,成本增至数十万至数百万元;

- 若量产交付后才暴露,不仅要承担模具报废、库存积压的成本,还需协调生产线停工整改,成本可能突破千万元。

dFMEA 通过 “功能分析 - 失效识别 - 风险评估” 的逻辑,提前拦截这类变更风险。例如,某新能源汽车企业在电池包设计阶段,通过 dFMEA 识别出 “电芯固定支架材料强度不足” 的潜在失效:若支架在车辆颠簸中断裂,会导致电芯移位、短路,后期需重新设计支架并更换模具。

通过 dFMEA,企业在原型阶段就将支架材料从普通 ABS 改为玻纤增强 PA66,仅投入 50 万元优化设计;而据测算,若该缺陷未被识别,量产阶段更换模具、返工库存电池包的成本将超 2000 万元 ——dFMEA 的投入 ROI 高达 40:1。

2. 陷阱二:保修索赔与召回成本 —— 从 “被动赔付” 到 “主动预防”

设计缺陷引发的产品故障,往往会直接转化为保修索赔与召回成本,这对企业而言是 “双重打击”:不仅要承担维修、更换的直接成本,还需面对客户信任的流失。

以医疗设备行业为例,某企业在输液泵设计阶段,未通过 dFMEA 分析 “输液精度控制模块” 的潜在失效 —— 由于传感器与电路板的接口设计不合理,长期使用后易出现信号漂移,导致输液速度偏差超标的故障。产品上市后,该缺陷引发 120 起临床投诉,企业不仅需为全国 3000 台设备免费更换模块(直接成本 800 万元),还因不符合 FDA(美国食品药品监督管理局)要求,被迫暂停美国市场销售 3 个月,间接损失超 5000 万元。

若企业在设计阶段开展 dFMEA,通过 “功能建模” 明确 “输液精度 ±2%” 的核心要求,识别出 “接口接触不良导致信号漂移” 的失效模式,并提前采用镀金接口 + 冗余信号设计(投入仅 60 万元),即可完全规避这一风险。由此可见,dFMEA 的前期投入,是对后期 “天文数字” 般索赔与召回成本的精准拦截。

3. 陷阱三:品牌声誉隐性成本 —— 从 “危机公关” 到 “风险前置”

比直接成本更难挽回的,是设计缺陷对品牌声誉的损害 —— 一旦因设计问题引发安全事故(如汽车刹车系统失效、医疗器械误操作),企业需要长期投入资源修复品牌形象,甚至失去核心客户。

2022 年,某车企因 “自动驾驶域控制器芯片散热设计缺陷”,导致多起车辆高速行驶中系统黑屏的事故,尽管企业后期通过 OTA 升级缓解了问题,但消费者信任度骤降,当年销量同比下滑 18%,品牌修复投入超 3 亿元。事实上,若在域控制器设计阶段,通过 dFMEA 分析 “芯片高温环境下的热失控风险”,提前优化散热风道设计(投入约 300 万元),即可避免这一危机。

品牌声誉的隐性成本往往难以量化,但却是企业长期竞争力的核心 ——dFMEA 通过预防设计缺陷引发的安全事故,本质是为品牌声誉 “买保险”,这部分价值虽不直接体现在财务报表中,却决定了企业的市场生存能力。

三、如何让 dFMEA 真正落地为 “成本优化工具”?三大关键动作

要让 dFMEA 从 “合规表单” 转化为 “成本优化利器”,企业需要跳出 “形式化执行” 的误区,聚焦 “高风险、高成本” 失效模式,建立 “识别 - 干预 - 验证 - 追踪” 的闭环机制。

1. 聚焦 “高成本失效”:从 “全面覆盖” 到 “重点突破”

dFMEA 无需对所有设计细节 “平均用力”,而应优先聚焦两类高成本失效模式:

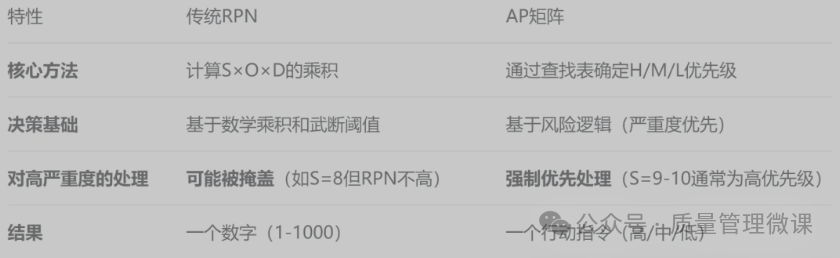

一是严重度(S)高且发生度(O)可控的失效:如汽车安全气囊的 “点火模块设计缺陷”(S=10,一旦失效可能致命)、医疗设备的 “电源漏电防护设计不足”(S=9,直接危及患者安全),这类失效若后期暴露,将引发召回或法律风险,需优先通过 dFMEA 优化;

二是后期修正成本高的失效:如半导体芯片的 “封装散热设计缺陷”(后期需重新设计封装结构,成本超千万元)、航空发动机的 “叶片气动外形设计偏差”(量产阶段修正需报废整条生产线的叶片,成本超亿元),这类失效需在设计早期通过仿真与 dFMEA 结合验证。

例如,某半导体企业在 5G 射频芯片设计阶段,通过 dFMEA 将 “封装引脚间距设计过密” 列为高风险失效 —— 若量产时焊接良率不足,后期需改用更精密的焊接设备,成本增加 800 万元。最终企业在设计阶段将引脚间距从 0.3mm 调整为 0.4mm,仅增加 10 万元设计成本,却规避了后期的设备升级投入。

2. 组建 “跨职能成本视角团队”:打破 “设计孤岛”

dFMEA 的成本优化价值,需要跨职能团队的协同才能最大化 —— 单一设计团队往往只关注 “功能实现”,而忽视 “成本影响”。理想的 dFMEA 团队应包含三类角色:

- 设计端:负责识别技术层面的失效模式(如材料强度、结构稳定性);

- 成本端:由采购、财务、生产工程师组成,评估失效模式对应的后期成本(如模具变更费、库存损失、保修成本);

- 客户端:市场或售后人员参与,反馈客户对失效的敏感度(如某功能失效是否会引发客户流失)。

某家电企业在洗衣机滚筒设计阶段,设计团队最初选择 “全不锈钢滚筒” 以提升耐用性,但成本团队通过 dFMEA 分析发现:若滚筒边缘的焊接工艺设计不当,后期可能出现漏水故障,保修成本将增加 30%;同时,“全不锈钢” 方案比 “不锈钢 + 塑料加强筋” 方案成本高 15%。最终团队通过 dFMEA 优化焊接结构,并改用复合材质,既降低了设计成本,又规避了后期保修风险。

3. 建立 “dFMEA 成本追踪机制”:量化 ROI,强化价值认知

要让管理层认可 dFMEA 的价值,必须将其与成本数据直接挂钩。企业可建立 “dFMEA 成本追踪表”,记录三个核心数据:

- dFMEA 投入成本:包括团队人力成本、仿真测试费用、设计优化费用;

- 规避的潜在成本:根据失效模式的严重度与发生概率,测算若未干预将产生的后期成本(如变更费、召回费、保修费);

- 实际 ROI:用 “规避的潜在成本 ÷dFMEA 投入成本” 计算回报比,并定期(如每季度)更新。

例如,某汽车零部件企业 2024 年针对新开发的车载雷达开展 dFMEA,投入成本 80 万元,通过优化 “天线信号屏蔽设计”,规避了后期因信号干扰导致的 1200 万元召回成本,ROI 达 15:1。这类数据不仅能证明 dFMEA 的价值,还能为后续项目的 dFMEA 投入争取更多资源。

四、结语:dFMEA 是 “成本优化”,而非 “成本负担”

在产品全生命周期中,设计阶段是 “成本锁定” 的关键节点,也是 “成本风险” 的高发区。dFMEA 的真正价值,不在于填写一份符合标准的表格,而在于通过系统化的早期失效识别,将企业从 “后期被动救火” 的成本陷阱中解放出来,转化为 “前期主动预防” 的成本优势。

对企业而言,将 dFMEA 从 “合规工具” 升级为 “成本优化战略工具”,不仅能降低设计缺陷带来的直接损失,更能提升产品可靠性与品牌信任度 —— 这正是在激烈市场竞争中实现 “降本增效” 的核心逻辑。未来,真正具备成本竞争力的企业,必然是那些能通过 dFMEA 提前拦截风险、将每一分投入都转化为价值的企业。