一、什么是FMEA?

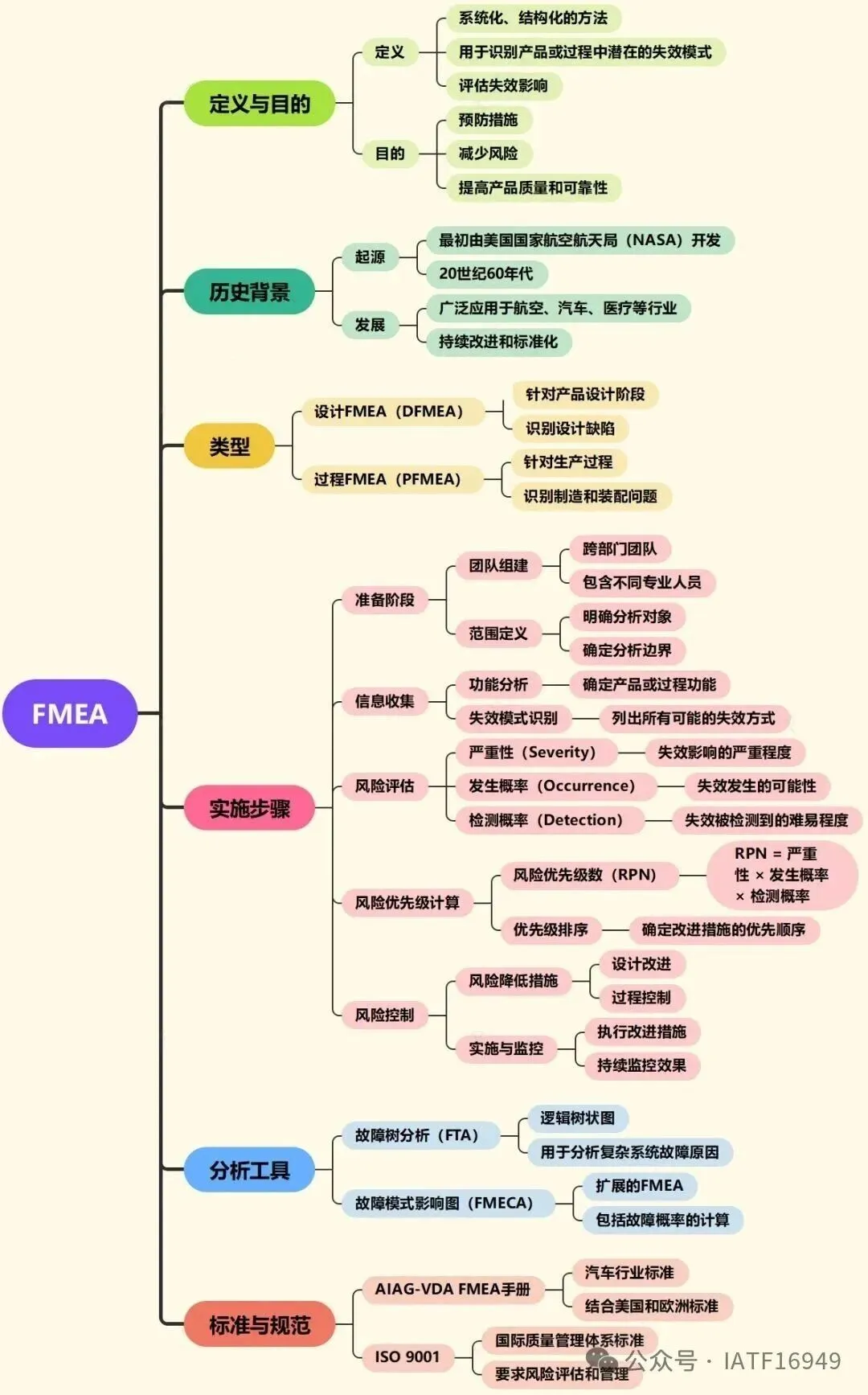

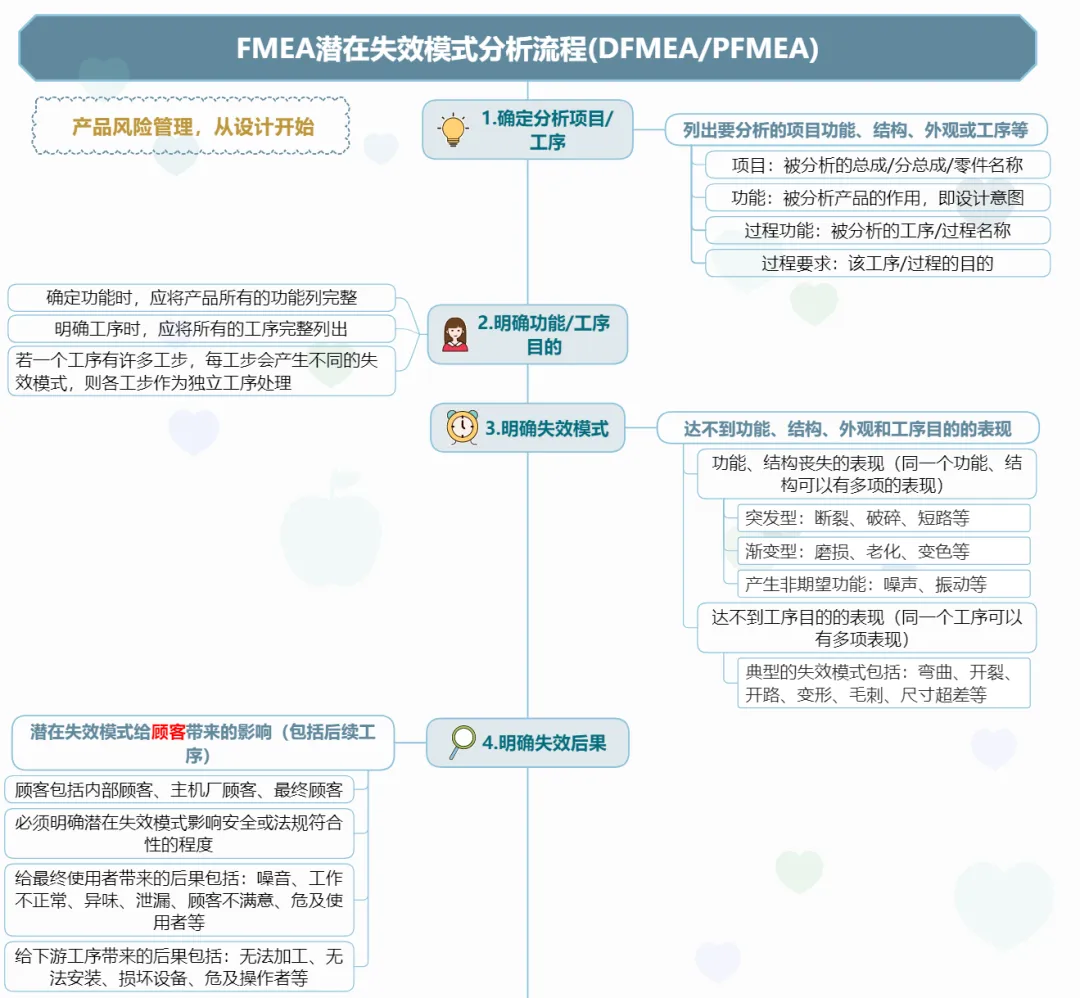

FMEA(失效模式与影响分析)是前瞻性风险预防工具,可应用于产品设计、过程开发、服务流程等全生命周期阶段。

核心逻辑是主动识别目标对象的 “失效模式”(如零件断裂、服务延迟等),分析其对性能、安全、效率的影响,结合影响程度、发生概率、探测难度评风险等级,最终制定预防 / 改进方案,从源头降风险、减损失。

核心价值:“提前找问题、科学评风险、主动做预防”,是保障质量、稳定流程的关键工具。

二、为什么要做FMEA?

提前避风险:早期锁定设计、流程隐患,避免后期被动补救(如召回、停工),降成本耗。

强化品控:从设计、流程端前置控风险,提产品可靠性与服务一致性,减客户流失。

降本增效:早期解决问题成本远低于后期(设计阶段整改成本或为量产阶段 1/10 以下),减少返工、召回等费用,提效率。

增客户信任:减少产品故障、服务失误,持续交付高质量体验,积累品牌口碑与客户忠诚。

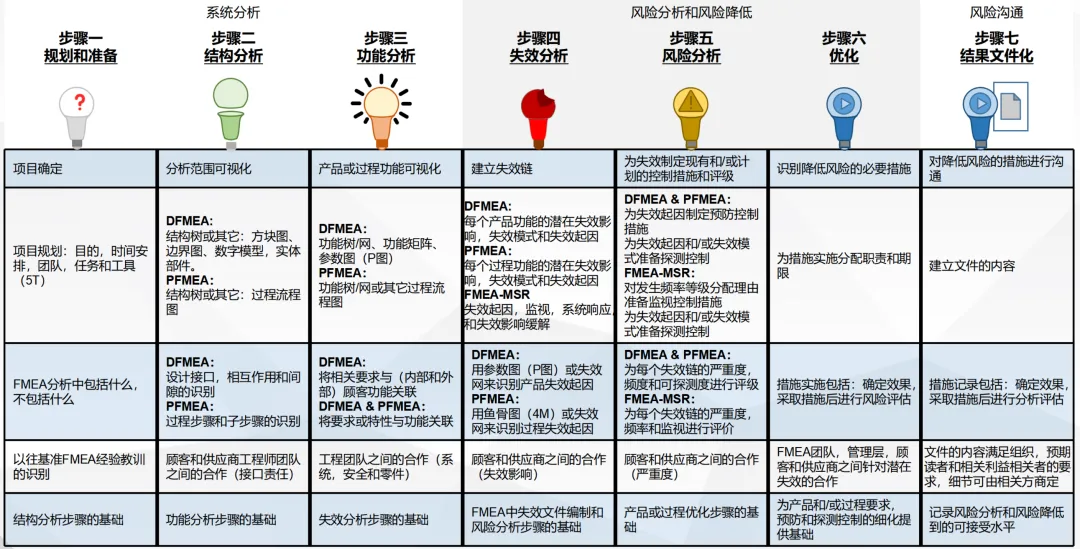

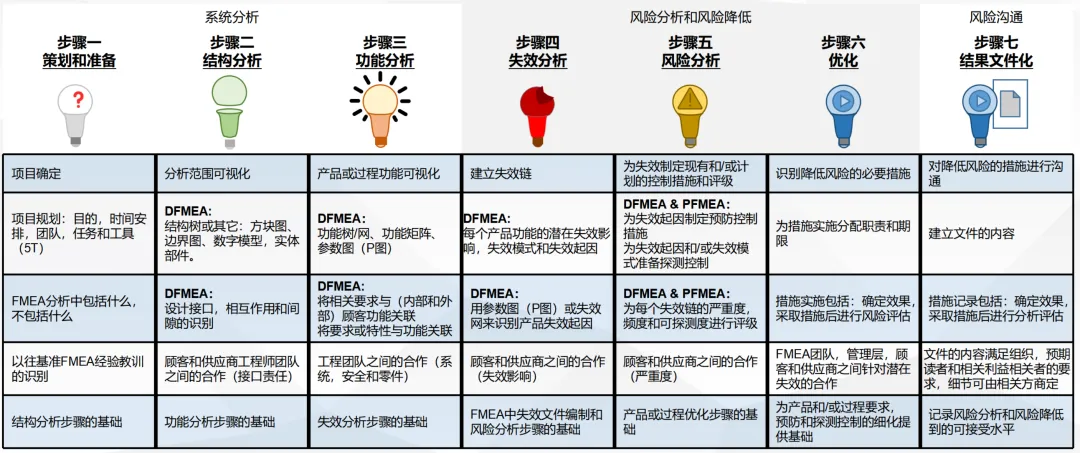

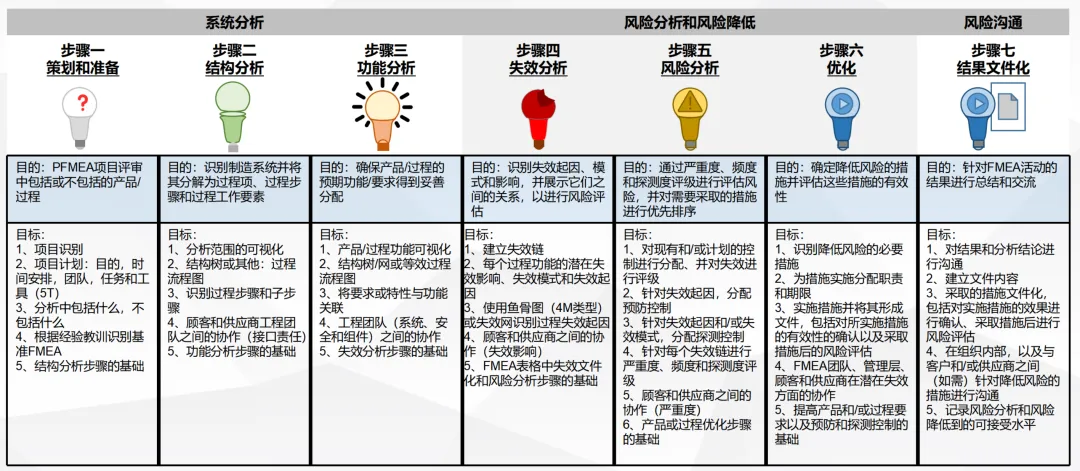

FMEA的基本步骤--七步法:

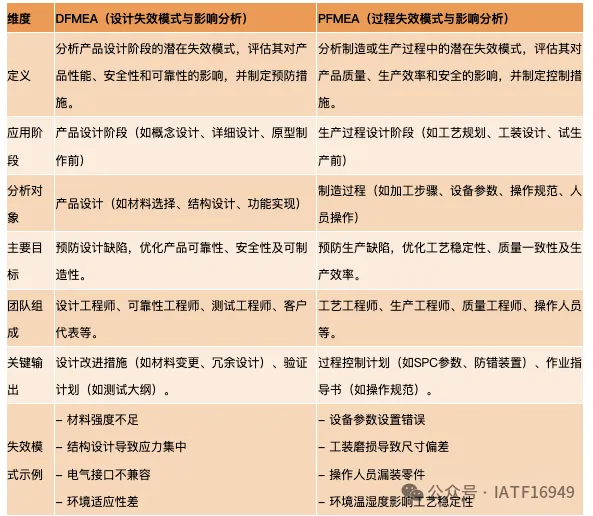

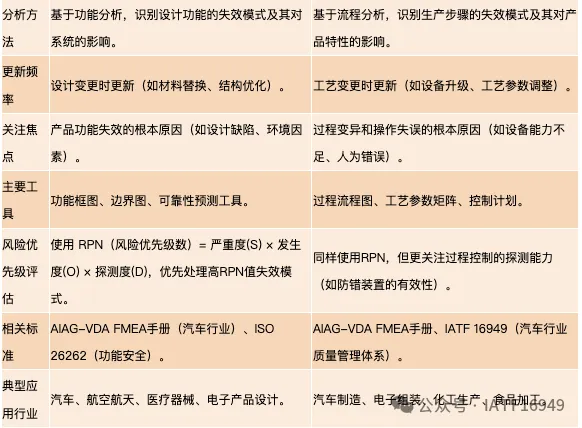

三、什么是DFMEA?

核心定义:DFMEA 在产品设计阶段的专项工具,聚焦设计环节潜在失效(含功能、性能问题及制造 / 装配技术限制),提前识别评估风险,优化设计以保障产品可靠性与可制造性。

通俗解释:设计新产品时,设计师提前 “踩坑”—— 琢磨用户使用中可能出现的零件松动、功能失效等问题,在定方案阶段就整改,避免产品落地后故障扎堆。

核心作用:提升产品质量可靠性;降研发成本、缩研发周期;为试验计划提供信息;建立设计改进优先机制。

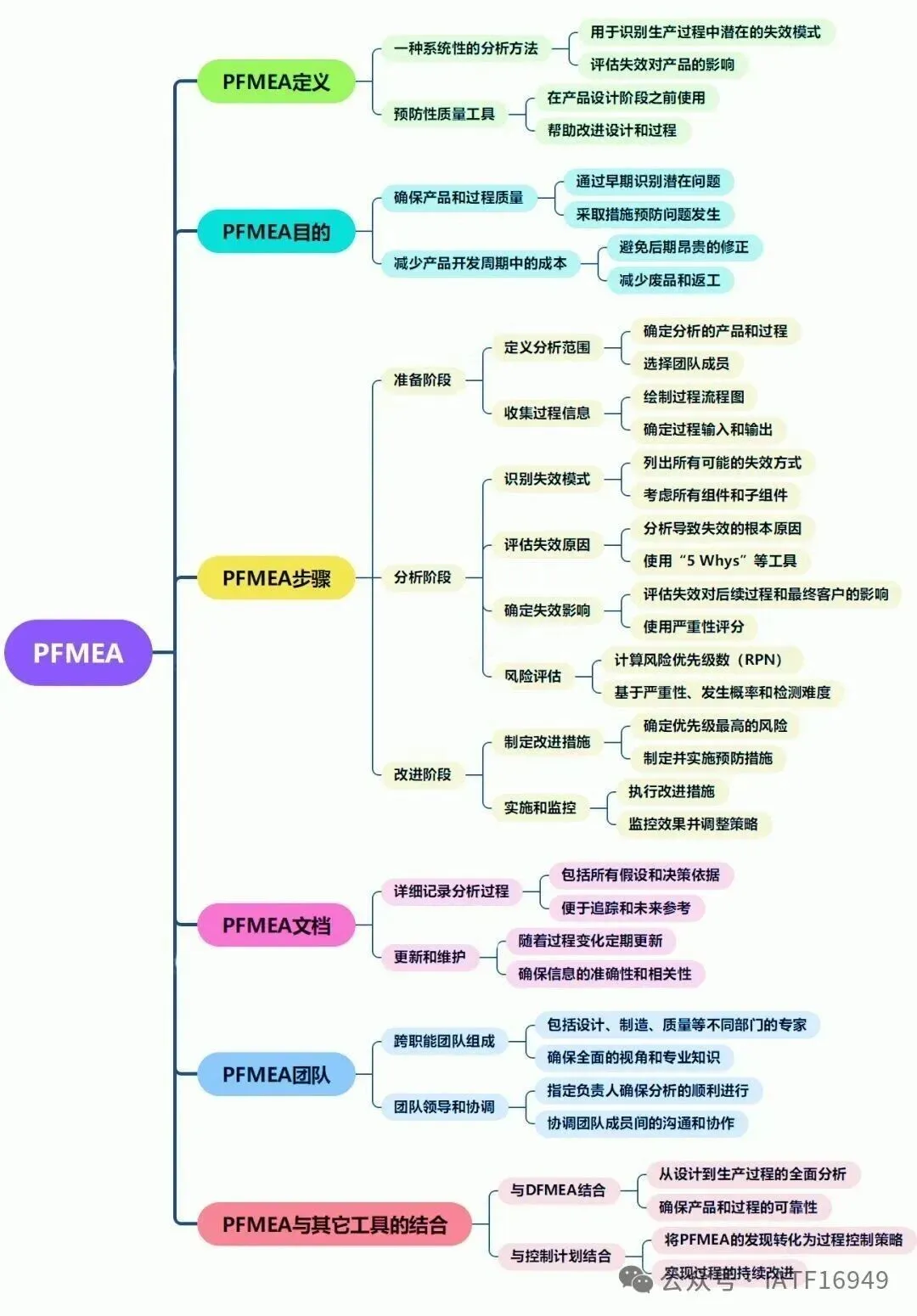

四、什么是PFMEA?

核心定义:FMEA 在生产流程设计阶段的专项工具,聚焦生产全流程潜在失效(如参数偏差、操作不当致缺陷),提前识别评估风险,制定方案以保障生产稳定与产品品质。

通俗解释:工厂生产前,工程师拆解生产线环节 “找茬”—— 排查机器卡壳、工艺偏差、物料出错等问题,开工前检修设备、优化工艺,确保生产顺畅、产品质量稳定不返工。

核心作用:前置防控生产隐患,减浪费、提资源利用率;优化生产流程,强协同、提效能;降成本与强品质兼顾,实现双优;保障合规与产品达标,提升客户信任。

五、DFMEA VS PFMEA

DFMEA 聚焦设计阶段的“事前预防”,而 PFMEA 强调生产阶段的“过程控制”,两者协同确保产品全生命周期的质量与可靠性。

青创智通SunFMEA

北京青创智通科技有限公司创立于2013年,公司以“中国制造2025,以及国产化替代”为背景,以为企业进行数字化转型为发展宗旨,致力于为客户提供数字化“一站式”整体解决方案。100+知识产权,近1000+项目合作,覆盖全国重点城市。

➡️产品体系:SunTorque智能扭矩产品、SunFMEA软件、SunIoT工业物联网平台、SunWMS智慧仓储物流系统、SunIMAS智能测量采集系统、非标智能设备等。

➡️服务行业:轨道交通、航空航天、汽车制造/零部件、能源电力、电子、半导体、变压器等。青创智通,所有产品完全自主研发,自主可控,满足国家信创要求。

公司始终坚持以客户为中心,以客户需求为导向,从客户的角度及实际应用出发,为客户提供最优解决方案,助力企业实现数字化发展。

文章来源于网络,侵删。