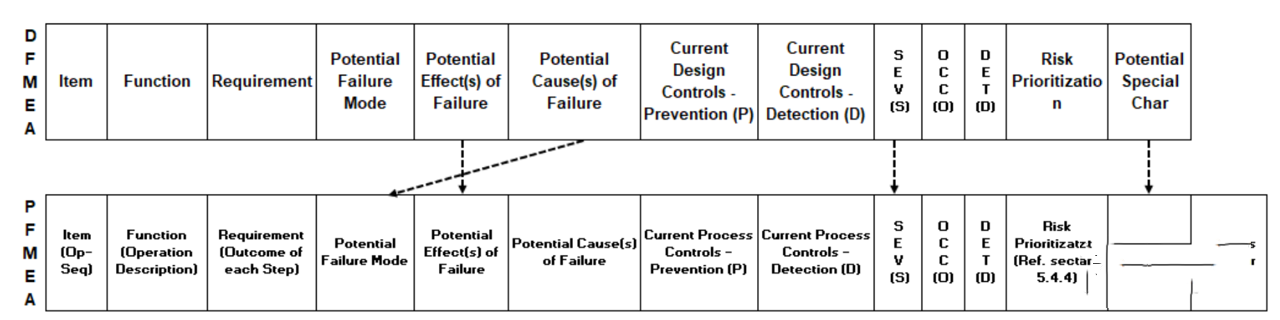

关于DFMEA是PFMEA的输入,这似乎人人都知道。但是当问及具体有什么信息从DFMEA输入到PFMEA,DFMEA和PFMEA的具体关联是什么时,却很少有人能答出来。

DFMEA和PFMEA的关联主要体现在3方面:

- DFMEA中的失效起因和PFMEA中的失效模式的关联

失效影响和严重度的传递(关于产品影响层面)

特殊特性的传递

DFMEA中的失效起因和PFMEA中的失效模式的关联

DFMEA强调的是不正确的设计的风险,PFMEA强调的是不正确的制造的风险。在DFMEA中,因为不正确的设计、不正确的定义,会导致产品功能失效,比如说,轴径定义得太小,或者孔径定义得太大等。这在DFMEA中为失效起因,轴径孔径是设计人员可以选择和控制的一些参数。而制造过程的目的是达成图纸/技术规范上定义的产品特性。在PFMEA中,可能因为没有能力的制造过程或不正确的制造导致加工出来的轴径或孔径不满足设计的要求,比如轴颈太小或孔径太大。这在PFMEA中是失效模式。对某个加工孔径的工位而言,其功能和要求之一就是达成孔径这个产品特性,而对应的失效模式就是孔径大了,或孔径小了,失效模式就是不满足预期的功能和要求。所以PFMEA 团队要使用工程判断从 DFMEA 中的原因(产品特性)建立/定义 PFMEA 中的失效模式。

失效影响和严重度的传递(关于产品影响层面)

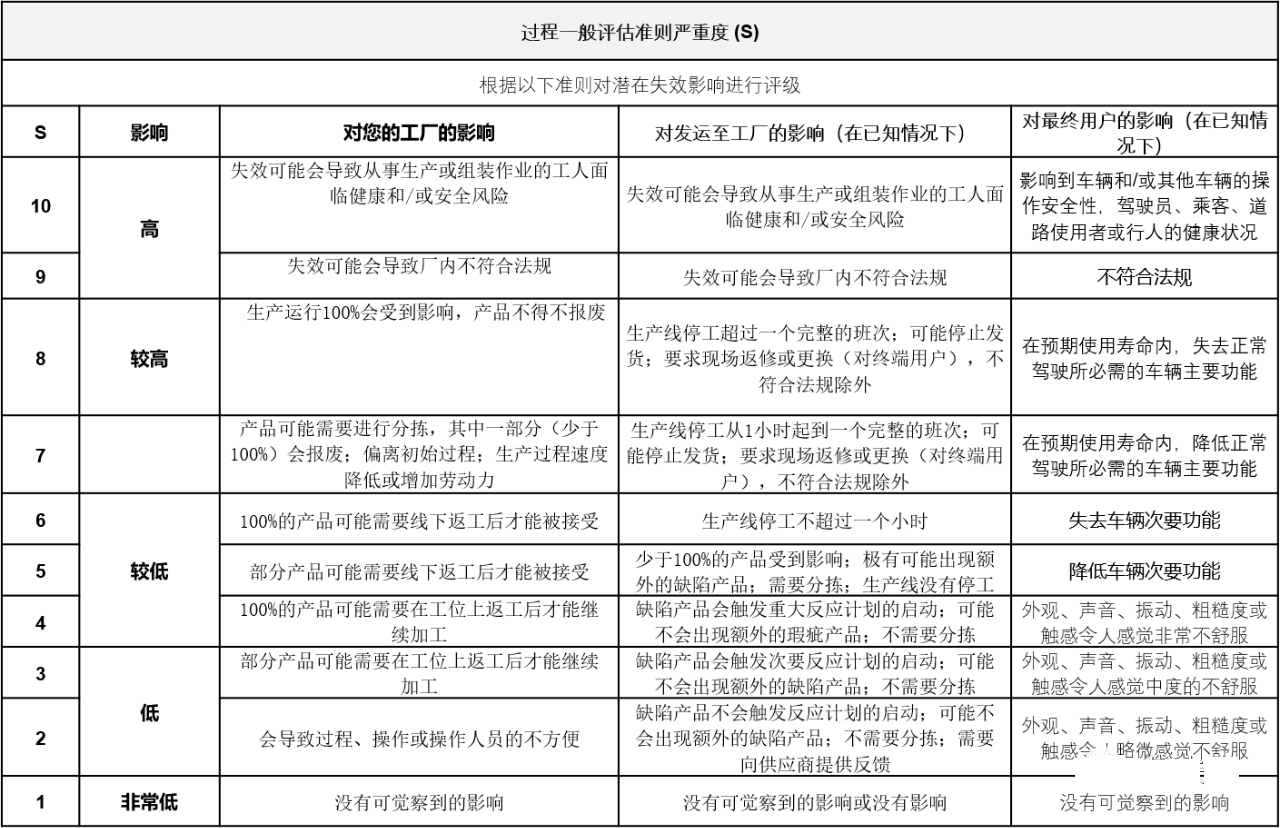

PFMEA中会考虑两种类型的影响:产品影响和过程影响(这从严重度的打分表也可以看出来,参见表格1),从表格1中我们可以看到,PFMEA中严重度的评价有两块,一块是对终端用户的影响(即产品影响),还有一块是对过程的影响,过程的影响包括内部工厂的影响和发运至工厂的影响。所有影响中的较高的严重度等级用于风险评估,即我们常说的从重原则。产品影响的这部分是DFMEA输入给它的,也包括严重度的评价。

表格1-PFMEA严重度评价表格

我们还举孔径的例子,孔径大了是PFMEA中是失效模式,这个失效模式产生,会有什么样的失效影响,一方面我们要考虑对过程的影响,比如在内部工厂会导致产品报废。同时,我们还要考虑孔径大了,对最终用户意味着什么,最终用户会经历和感受什么。如果没有DFMEA的输入,PFMEA团队是不会了解对最终用户的影响的。PFMEA里的孔径大了这一失效模式的最终结果和DFMEA里设计人员定义的孔径大了这一失效起因的最终结果是一样的,但是是两种截然不同的失效起因。在PFMEA里的失效起因可能是加工孔径的工位的人、机、料、环方面的原因。

特殊特性的传递

DFMEA和其他设计工具为潜在的特殊产品特性(候选)提供输入。也就是说通过做DFMEA,我们会识别一部分的产品特殊特性,通常会结合考虑严重度和发生度,而并不是仅仅关注严重度。在VDA特殊特性这个蓝皮书中的一个理念是,有3类特性必须识别为特殊特性,安全相关的,法规相关的,以及客户指定的。其他的功能和要求是否要识别为特殊特性,取决于组织设计的稳健性,如果设计非常稳健,一定确保功能和要求被满足,就没必须对其进行特别关注了。而设计的稳健性是影响到发生度(occurrence)的。所以严重度和发生度都会看。

DFMEA中识别的产品的特殊特性,应该作为PFMEA的输入,同时产品特性,要分解为过程特性。特殊过程特性是需要特别注意的参数。在制造/装配期间,要对特殊过程特性进行监控。特殊过程特性的目的是确保对过程进行监控,以保持有效的设置,并识别需要注意的变化或异常。监测过程特性优先于测量相关的产品特性。因此将特殊的产品特性,分解为特殊的过程特性极其重要。产品特性如何去实现,依赖于过程特性。

总结而言,DFMEA和PFMEA的关联体现如下:

文章转载自网络