首件检查你了解吗?

今天我们来讲讲关于首检的问题。

首件指的是每个班次刚开始时或过程发生改变(如人员变动、换料、换模具、设备修理、工艺变更、工装刀具的调换修磨等)后加工的第一或前几件产品。首件检验则是对每个班次刚开始时或过程发生改变(如人员变动、换料、换模具、设备修理、工艺变更、工装刀具的调换修磨等)后加工的第一或前几件产品进行的检验。一般要检验连续生产的3-5件产品,合格后方可继续加工生产。在设备或制造工序发生任何变化,以及每个工作班次开始加工前,都要严格进行首件检验。

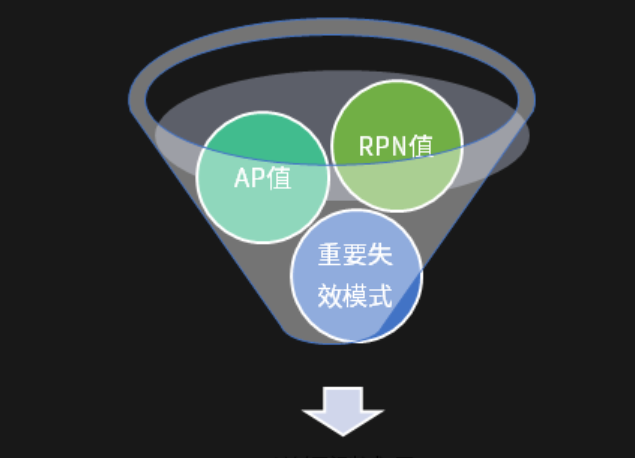

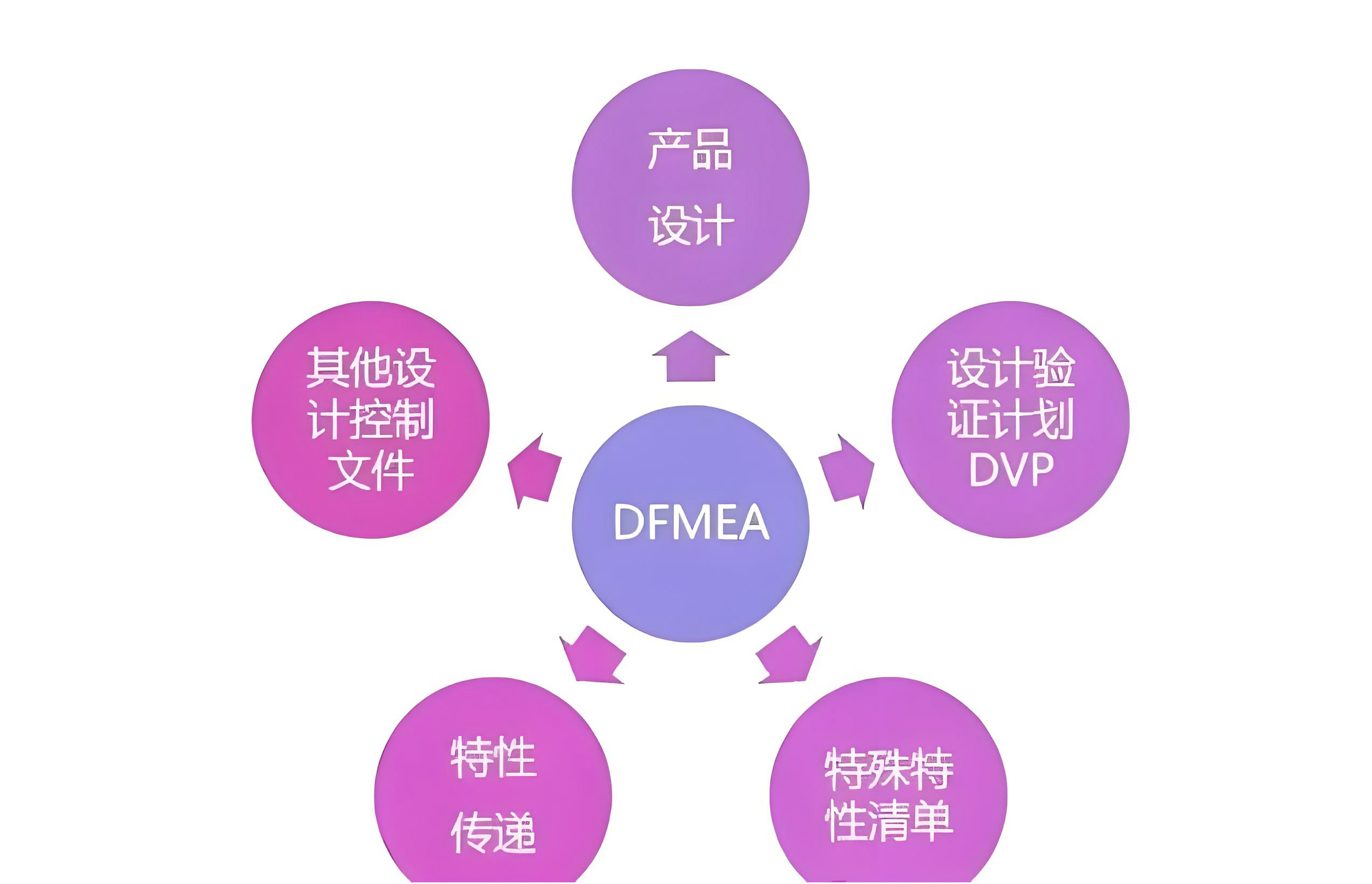

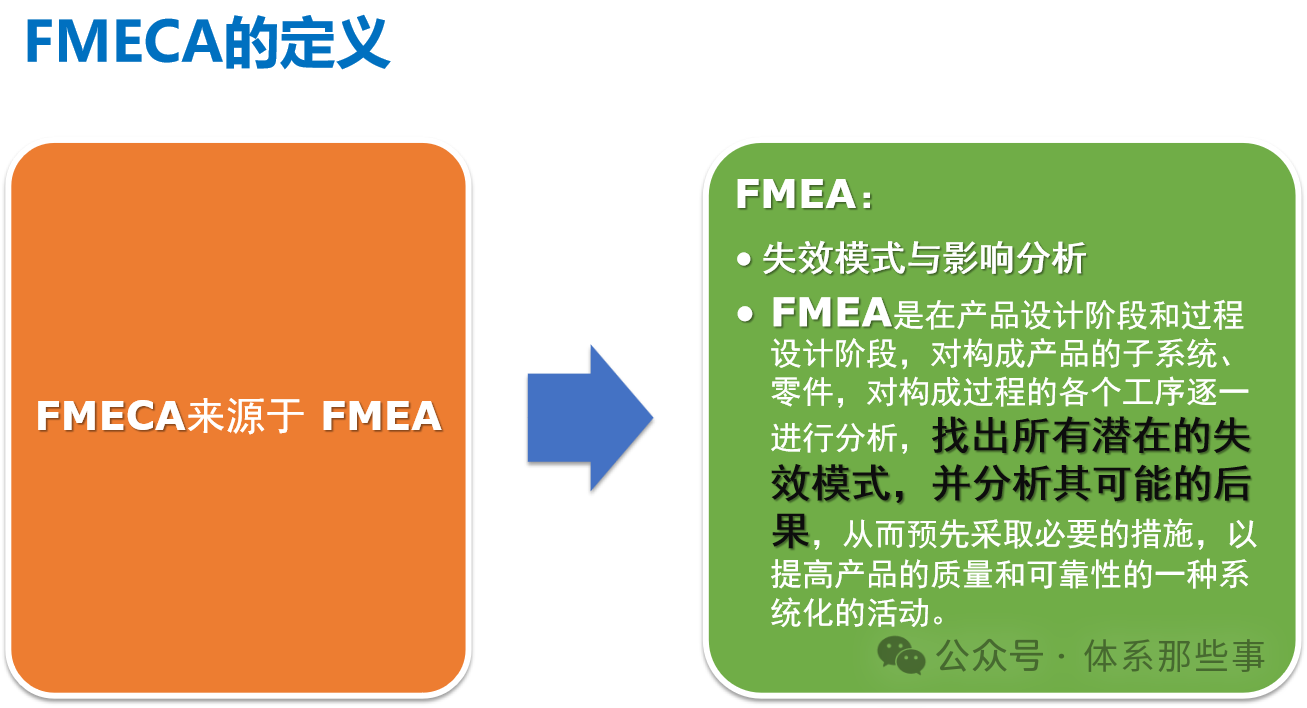

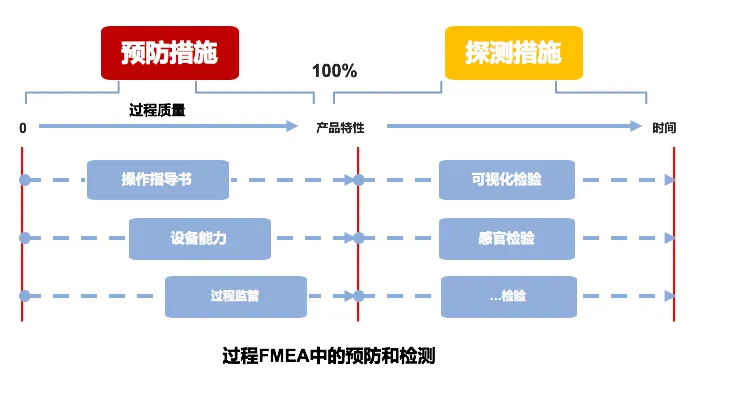

从FMEA风险控制的角度来看,首检被看作是重要的预防措施。生产过程中的首件检验可以防止后续生产出来的产品发生批量性的不良、返修、报废,它是预先控制产品生产过程的一种手段,是产品工序质量控制的一种重要方法,是企业确保产品质量,提高经济效益的一种行之有效、必不可少的方法。其次,首件检验也是为了尽早发现生产过程中影响产品质量的因素,预防批量性的不良或报废,只有首件检验合格后方可进入正式生产,所以首检的重要性不言而喻。

长期实践经验证明,首检制是一项尽早发现问题、防止产品成批报废的有效措施。通过首件检验,可以发现诸如工夹具严重磨损或安装定位错误、测量仪器精度变差、看错图纸、投料或配方错误等系统性原因存在,从而采取纠正或改进措施,以防止批次性不合格品发生。

在生产过程中,对于任何生产要素上的变差,例如,人员变动、设备调整、参数调整、工装治具的改变、换料等等,都是有可能导致异常问题出现的原因,为了防止一开始就生产不良,就需要在每次生产前或者过程发生改变之后,对连续生产出来的1-5件产品进行首件检查,具体的检查数量可以根据企业自身情况来定。

首件检查采用三检制:自检、互检及专检。

送检的产品必须先由操作人员进行“自检”,然后再由班组长或同事进行“互检”,最后由检验员“专检”,确定合格后方可继续加工后续产品。

首件检验后是否合格,最后应得到专职检验人员的认可,检验员对检验合格的首件产品,应打上规定的标记,并保持到本班或一批产品加工完了为止(所有首件产品必须留样,留作后续产品对比之用,来看过程是否发生变化,并用记号笔标记“√” 以示通过首件检验)。

很多公司会将首检和生产同时进行,认为每次开班前的检查浪费了大量的时间,毕竟交货期摆在那里,客户催的又紧,这么做也是不得已而为之,如果后续真的检出问题,再将已经生产出来的产品进行标记隔离,其实这种做法也不无道理。从FMEA分析的角度来看,假设因为等待检验的时间太长而造成生产中断大于1小时的话,严重度S的评分至少是5分,所以为了既不影响客户交期,又可以达到首检预防批量性生产不良的目的,我们就需要在检验的流程上做优化,尽可能缩短检验时间,一般控制在30分钟以内即可,企业最好还是不要抱有侥幸心理,将首检跟生产同时进行,一旦这样操作,就意味着我们要做好随时迎接风险的可能。

文章转载自网络