在质量管理和可靠性工程领域,FMEA(失效模式与影响分析)、DFMEA(设计失效模式与影响分析)和PFMEA(过程失效模式与影响分析)是三个重要的工具。它们在概念和方法上相互关联,但在应用场景和目的上有所不同。本文将详细介绍这三个工具的相互关系,以便读者更好地理解和应用它们。

定义和应用

1、FMEA的定义和应用

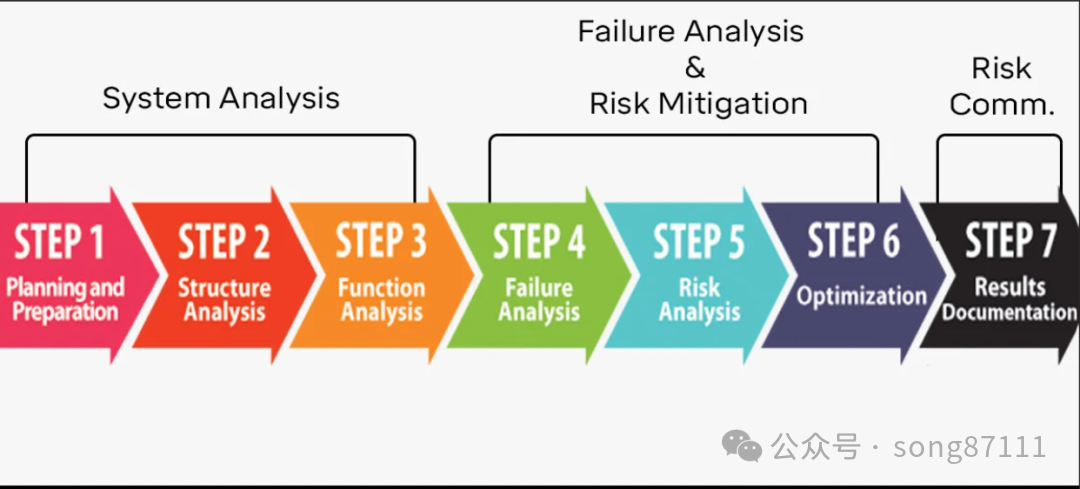

FMEA(Failure Modes and Effects Analysis)是一种预防性的质量工具,通过对产品设计、生产、使用等过程中可能出现的故障模式进行分析,找出潜在的问题,并提出相应的改进措施,以减少或消除潜在的故障模式。FMEA的主要目的是在产品设计阶段预防故障,提高产品的可靠性和稳定性。

FMEA的应用范围非常广泛,可以应用于各个领域和行业。在汽车制造、电子、航空航天、医疗设备等领域,FMEA被广泛应用于产品设计、生产和使用过程中。通过FMEA的应用,企业可以更好地了解产品的潜在问题,提前采取相应的措施进行改进,从而提高产品的质量和可靠性。

2、DFMEA的定义和应用

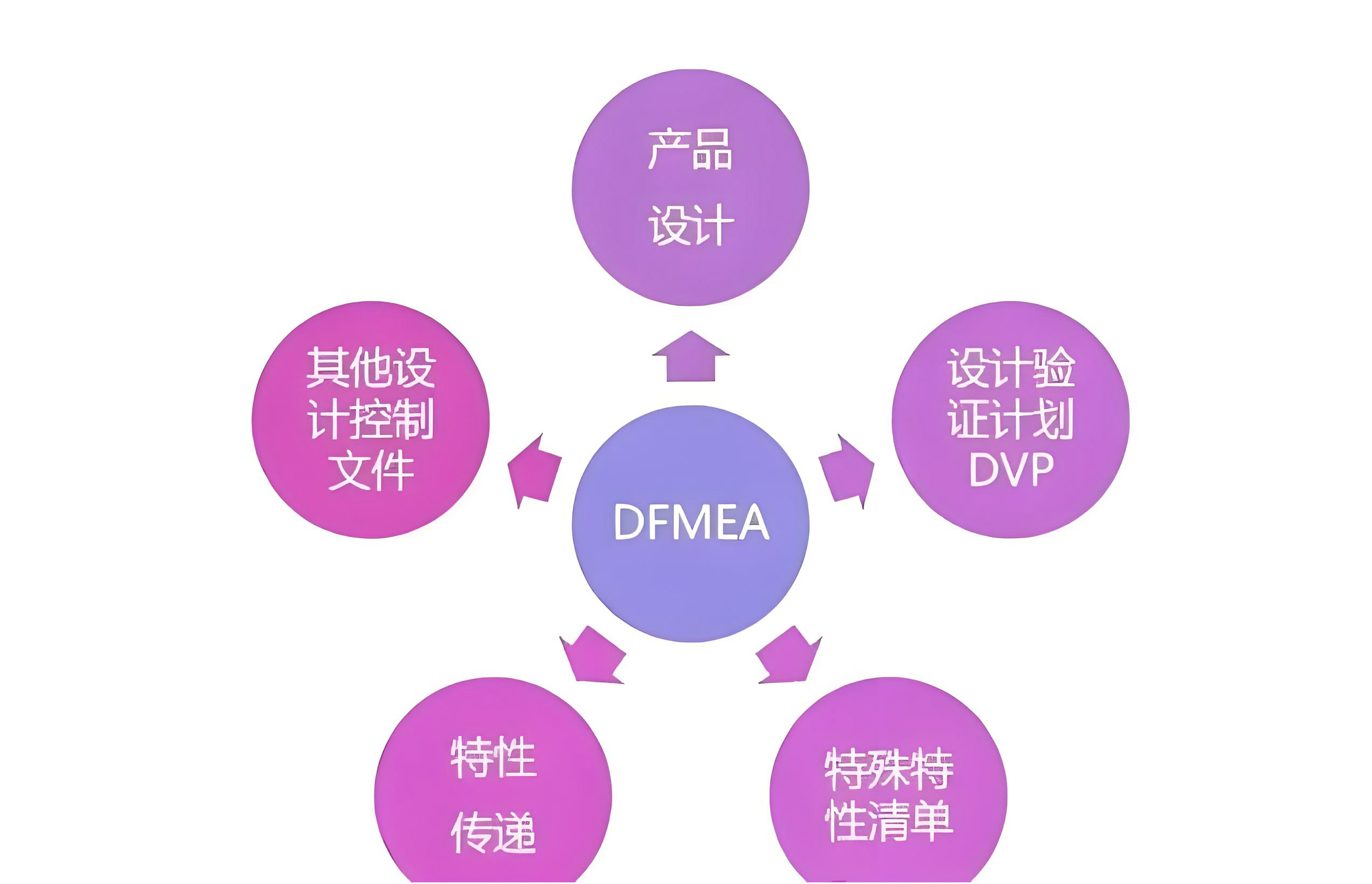

DFMEA(Design FMEA)是FMEA的一种衍生工具,它主要关注产品设计阶段的潜在问题。DFMEA通过对产品设计进行分析,找出可能出现的故障模式,并评估其对产品性能和可靠性的影响。与FMEA相比,DFMEA更加注重产品设计阶段的预防性质量控制。

DFMEA的应用范围相对较窄,主要应用于产品设计阶段。在汽车制造、电子、航空航天等领域,DFMEA被广泛应用于产品设计和开发过程中。通过DFMEA的应用,企业可以在产品设计阶段就发现潜在的问题,提前采取相应的措施进行改进,从而减少或消除产品在使用过程中出现的故障。

3、PFMEA的定义和应用

PFMEA(Process FMEA)是FMEA的另一种衍生工具,它主要关注生产过程中的潜在问题。PFMEA通过对生产过程进行分析,找出可能出现的故障模式,并评估其对产品质量和生产效率的影响。与FMEA和DFMEA相比,PFMEA更加注重生产过程中的质量控制。

PFMEA的应用范围相对较广,可以应用于各个领域和行业。在汽车制造、电子、航空航天、医疗设备等领域,PFMEA被广泛应用于生产过程中。通过PFMEA的应用,企业可以在生产过程中发现潜在的问题,提前采取相应的措施进行改进,从而减少或消除产品在生产过程中出现的故障,提高产品质量和生产效率。

FMEA、DFMEA和PFMEA的相互关系

1、FMEA是DFMEA和PFMEA的基础

FMEA提供了一种通用的框架和方法,用于识别和分析各种类型的失效模式。DFMEA和PFMEA都是在FMEA的基础上发展而来的,它们更注重于特定领域(设计或过程)的失效模式分析。因此,在进行DFMEA或PFMEA之前,通常需要先进行FMEA,以便为后续的分析提供基础数据。

2、DFMEA和PFMEA是FMEA的具体应用

FMEA提供了一种通用的失效分析方法,但具体的应用场景需要根据不同的领域和实际情况进行调整。DFMEA和PFMEA就是在FMEA的基础上,针对产品设计阶段和制造过程中的特定问题进行分析的方法。

DFMEA主要关注产品设计本身可能存在的失效模式,通过分析设计要素与失效模式之间的关系,找出潜在的问题并进行改进。而PFMEA则主要关注生产过程中可能出现的失效模式,通过分析生产流程中的各个环节与失效模式之间的关系,找出潜在的问题并进行优化。

3、FMEA、DFMEA和PFMEA的相互补充

虽然FMEA、DFMEA和PFMEA在应用场景和目的上有所不同,但它们之间存在相互补充的关系。在进行质量管理和可靠性工程时,可以将这三个工具结合起来使用,以便更全面地识别和分析各种潜在的问题。

例如,在进行产品设计时,可以先进行FMEA以识别潜在的失效模式,然后进行DFMEA以分析设计本身可能存在的问题;在进行产品制造时,可以先进行FMEA以识别潜在的失效模式,然后进行PFMEA以分析生产过程中可能存在的问题。通过这样的组合应用,可以更有效地提高产品的可靠性和质量。

FMEA、DFMEA和PFMEA是质量管理和可靠性工程领域中三个重要的工具,它们在概念和方法上相互关联,但在应用场景和目的上有所不同。通过了解这三个工具的相互关系,我们可以更全面地识别和分析各种潜在的问题,从而提高产品的可靠性和质量。在实际应用中,可以将这三个工具结合起来使用,以便更有效地实现质量管理和可靠性工程的目标。