FMEA意为潜在失效分析与后果分析,是在APQP的二、三阶段时进行的,包括产品和过程,这个时候产品并未生产出来,而是一种潜在的可能分析,很多工厂总是不习惯这一点,把它当成已经生产的产品去分析,这样是不对的。

FMEA可以总结为以下3点:

1、FMEA是事件发生之前的行为,并非事后补救。

2、当面对陌生的概念或领域时,FMEA可以用来引导,消除陌生,避免可能导致的问题发生。

3、FMEA是一种试错的思维模式,可以理解为,给一个清单,告诉可能会犯的错,以及错误的结果和严重性。看过之后就会明白,从而避免犯这些错误。

根据用途和适用阶段的不同,FMEA可分为六类:

🔺SFMEA-系统失效模式与后果分析

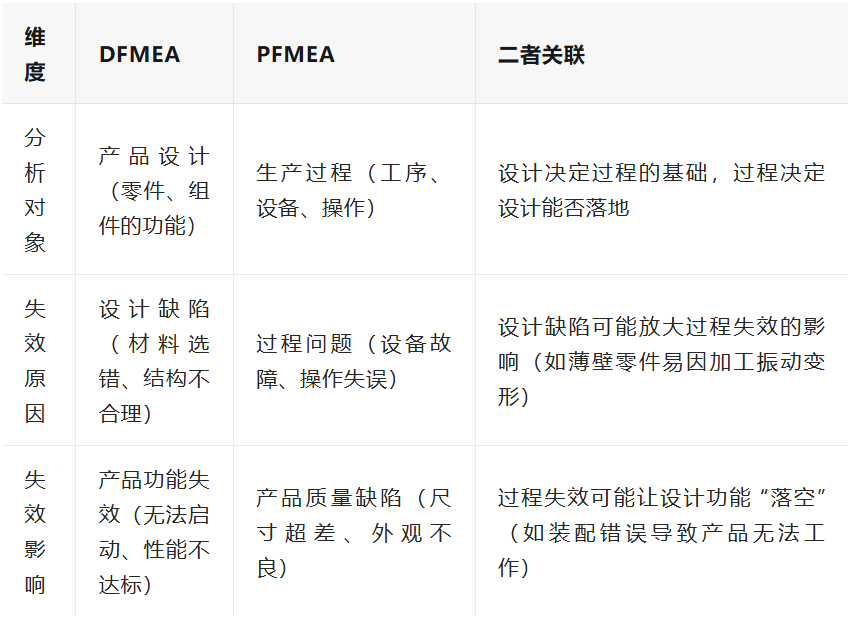

🔺DFMEA-设计失效模式与后果分析

🔺PFMEA-过程失效模式与后果分析

🔺MFMEA-机器失效模式与后果分析

🔺EFMEA-设备失效模式与后果分析

🔺SEFMEA-维护失效模式与后果分析

1、SFMEA

SFMEA(系统失效模式与后果分析),是用在总体设计中的一种分析技术,用来识别潜在弱点,通过系统、子系统、分系统不同层次的展开,自上而下逐级分析,执行功能以及相联系的潜在失效,SFMEA的实施是在早期概念阶段,规定在确定硬件之前。

2、DFMEA

DFMEA(设计失效模式与后果分析),是由设计工程师针对产品本身采用的一种分析技术,在产品设计开发时充分考虑到产品在生产、运输、使用的过程中各种潜在失效模式,以及相关的后果、起因、机理,主要针对的是部件,包括主系统、子系统、零件、组件、机构。

DFMEA的主要作用有以下六点:

1、帮助选择高可靠性和高安全性的零件

2、透彻了解各阶层的机构、组件、零件之功能

3、设计初期阶段了解制造和装配的需求

4、改善设计的弱点、改善顺序的依据

5、提供分析资讯,进行设计验证与设计审查

6、评估设计变革和新设计的必要性

3、PFMEA

PFMEA(过程失效模式与后果分析),是由负责制造、装配等的工程师主要采用的一种分析技术,它会充分的考虑和论述各种潜在的失效模式,以及相关的起因和机理,主要针对制造过程,包含设备、机器、工具、工作站、生产线、制成制具等,PFMEA,是改善顺序的依据,主要确认制造和装配的失效原因与制程变异,找出管制及改善方法,同时确认制程潜在的失效模式及影响。

EFMEA(设备失效模式与后果分析)、MFMEA(机器失效模式与后果分析),都是由设备工程师对设备进行系统的一种分析技术,区别在于EFMEA针对新设备引进前的策划,进行设备策划时潜在可能的失效模式,以及失效后会引起的后果进行分析,MFMEA针对的是机器,机器在运行过程中各种潜在的失效模式,以及相关的后果、起因和机理。

5、SEFMEA

SEFMEA(维护失效模式与后果分析),主要指用于产品送到客户前所有服务失效模式的分析,此外为了防止分析时的偏差,每个部门的代表、技术和管理人员都应该参与,集思广益。

文章来源于网络