855

855

质量工具指的是在质量策划、质量控制和质量改进过程中,以提升产品的设计质量或增强产品的符合性质量为目的活动中所采用的辅助性方法。质量工具非常多,今天我们介绍其中一项与整车开发密切相关的工具——FMEA。

FMEA(potential Failure Mode and Effects Analysis)潜在失效模式和后果分析是在产品设计阶段和过程设计阶段,对构成产品的子系统、零件,对构成过程的各个工序逐一进行分析,找出潜在的失效模式,并分析其可能的后果,从而预先采取必要的措施,以提高产品的质量和可靠性的一种系统化的活动。

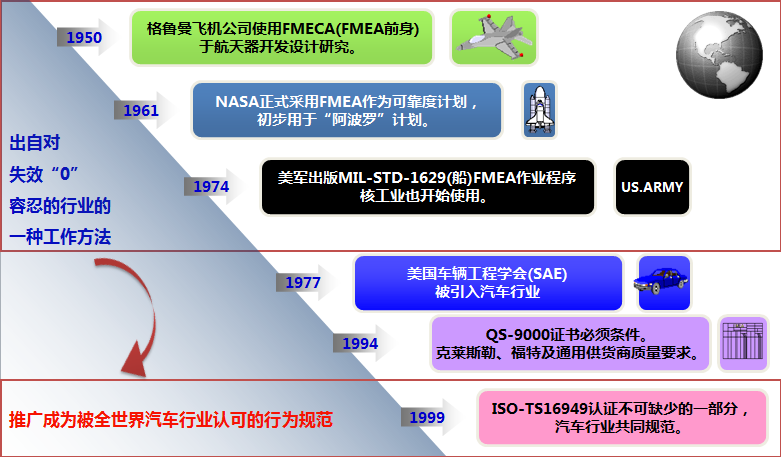

那FMEA是如何诞生的呢?我们先追溯一下FMEA的前世今生。

FMEA的前世今生

FMEA工具诞生至今已过花甲,60年的发展浸润了开发、质量多辈人的心血,如今已发布第五版手册:AIAG&VDA FMEA 2019年5月发布正式版本,此次修订的目的是将AIAG,VDA以及SAE J1739三个标准统一,在全球多个行业领域得到应用和认可。

DFMEA在整车开发过程中的作用

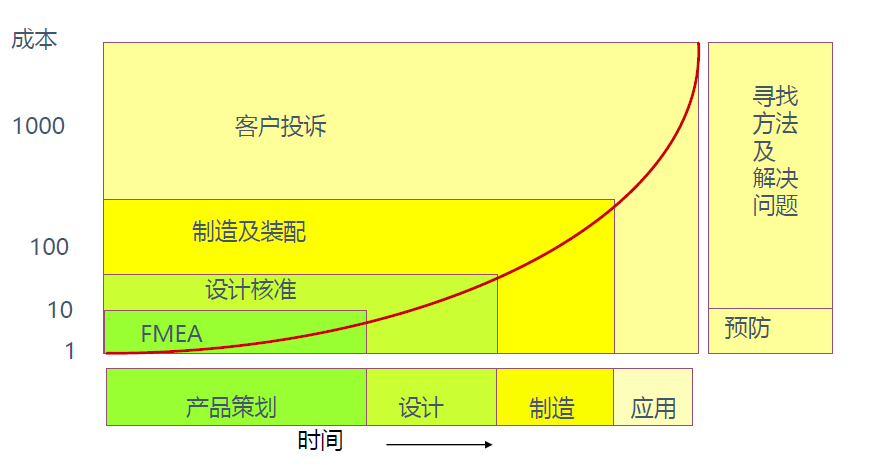

工程设计上我们更关注DFMEA,下面我们就介绍一下,DFMEA在整车开发过程中的作用:

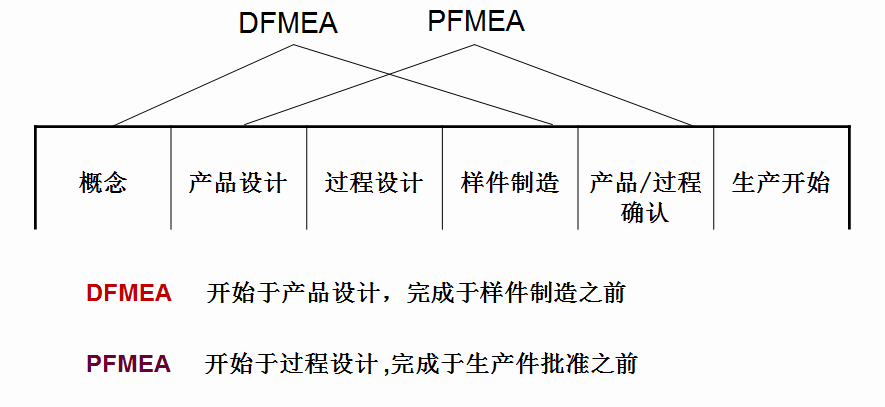

DFMEA的作用就是有效提升设计质量,降低设计周期和成本,设计更改的数量和时间,消除或减少晚期设计更改。更早的在设计前期以较低的投入成本来避免后期高昂的维修费用。

DFMEA项目过程中开展的时间跨概念设计、产品设计、过程设计和样件制造,贯穿产品设计开发阶段,为产品的开发质量做全面保障。

如何编写一份DFMEA

现在知道了DFMEA在项目开发过程的地位,该如何编写一份DFMEA呢?

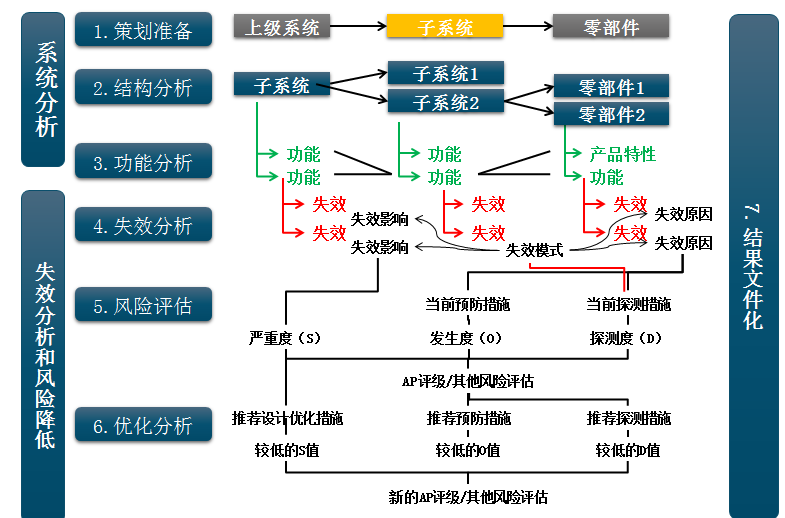

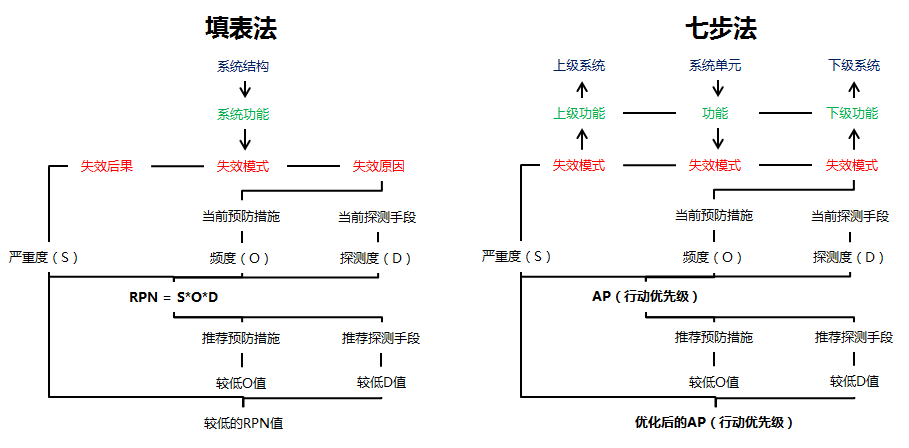

最新发布的第五版FMEA手册中,解决之前做FMEA即填表格的做法,新版FMEA提出了“七步法”概念。“七步法”基于产品功能和结构树展开,通过更谨慎的逻辑来识别风险。

当然除了这些,还会涉及到哪些内容的变更呢?

新增MSR(Supplemental FMEA for Monitoring and System Response)监视及系统响应的补充FMEA配合ISO26262,用于分析客户在操作车辆电子电气产品或安全性相关的产品时的失效,通过分析诊断监测和系统响应的有效性来维护功能安全,同时还适用于分析法规要求的一致性。

1) 研究对象是软件系统、电子系统或机电系统。

2) 分析有关在客户操作条件下的潜在失效及对系统和车辆的影响后果。

3) 考虑的是系统或驾驶人员是否探测到失效。

4) 在客户操作过程中发现失效,可以通过切换到降级操作避免最初的失效模式。

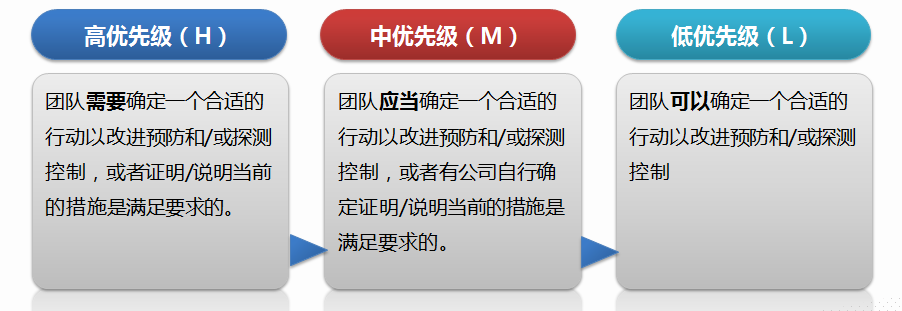

评分规则变化——AP替代RPN:

AP(Action Priority)表为FMEA团队提供S、O、D的1000种所有组合的逻辑细节,可以根据每个S、O、D值和这些值的组合来单独评估确定行动的优先顺序,以确定可能的行动需求。

文章来源于网络,版权归原作者,侵删。