194

194

摘要:

介绍了过程潜在失效模式及后果分析(PFMEA ,Process Potential Failure Mode andEffects Analysis)技术,说明了PFMEA 与控制计划及标准化操作之间的关系,结合发动机制造工艺的具体应用实例,阐述了运用PFMEA 使之成为动态文件并指导实际问题解决的方法。

由于汽车市场竞争激烈,要求对产品不断改进,深化工艺,提高产品质量,降低成本消耗。而零部件的质量,直接影响到总成的性能,如何通过改进零部件的加工工艺,来提高零部件的质量,已成为当务之急。PFMEA 潜在失效模式和后果分析,是一种分析方法,用于分析在生产过程中的每一个环节可能存在的风险,并且评估这种风险程度(包括问题的严重性、发生的频率、探测发现的可能性,从而给出一个定量的风险系数)。针对各项风险,采取相应的预防和纠正措施,来降低风险系数,减少问题的发生。如何有效地运用PFMEA 来预防和解决实际生产过程中潜在或者发生的问题,是一个值得探讨的话题。

01、PFMEA技术

1.1PFMEA 简介

PFMEA 是一种综合分析方法,主要用来分析和评估工艺生产或产品制造过程可能出现的失效模式,以及这些失效模式发生后,对产品质量及性能的影响,从而有针对性地制定出预防措施,以降低工艺生产和产品制造过程中缺陷发生的频次,从而达到控制和提升产品质量的目的。

1.2 分析原理及关键步骤

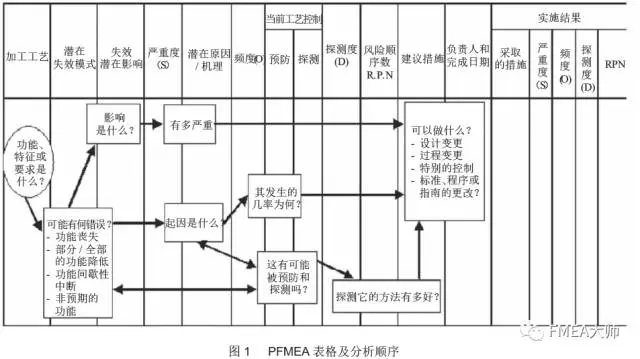

PFMEA 的分析原理如图1 所示,它描述了PFMEA 的内容及PFMEA 是如何工作的,包括以下几个关键步骤:

(1)确定与工艺生产或产品制造过程相关的潜在失效模式与起因;

(2)评价失效对产品质量和客户的潜在影响;

(3) 找出减少失效发生或失效条件的过程控制变量,并制定纠正和预防措施;

(4)编制潜在失效模式分级表,确保严重的失效模式得到优先控制;

(5)跟踪控制措施的实施情况,更新失效模式分级表。

1.3 重要参数及评定准则

由图1 可以发现,PFMEA 事实上就是一套严密的识别、控制、改善失效模式的管理过程,通过分析,制定出相应地预防措施和行动方案,从而大大降低产品失效。它的几个重要参数如下:严重度(Severity,记为S),频度(Occurrence,记为O),探测度(Detection,记为D)和风险顺序数(RiskPriority Number,记为RPN)。

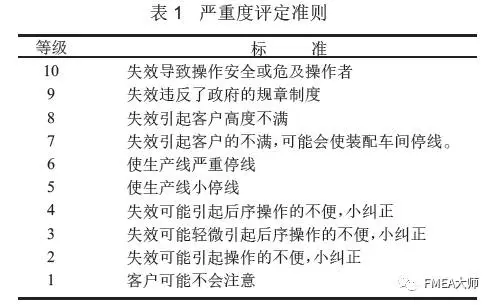

(1)严重度(S)。严重度是一种评价某种潜在失效模式发生时,对产品质量及性能的影响的严重程度的指标,其范围在1~10 之间,评定准则见表1。

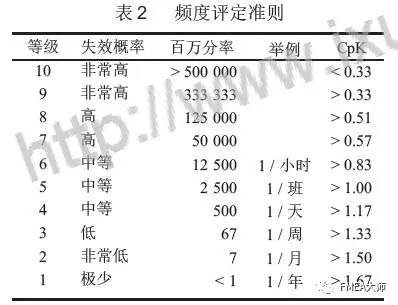

(2)频度(O)。频度是指该发生的频次,指的是该失效模式已经发生,通常也用1~10 分来评估该问题发生的频次大小,分值愈高,则表示该问题出现次数愈多,其评定准则见表2。

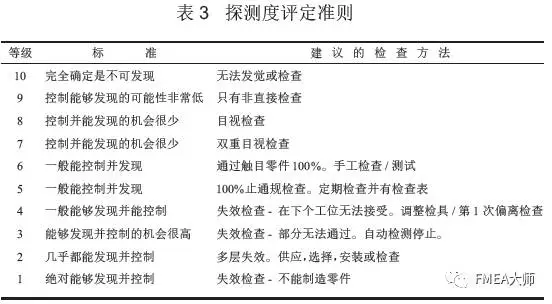

(3)探测度(D)。是指当某项潜在失效发生时,根据现有的控制手段及检测方法,能将其准确检出的概率的评价指标,评价指标也分为1~10 级,得分愈高,则愈难以被发现和检查出,其评定准则见表3。

(4)风险顺序数(RPN)。是严重度、频度和探测度的乘积,即RPN = S×O×D,取值在1~1000 之间,风险顺序数是某项潜在失效模式发生的风险性及其危害的综合性评价指标,RPN 值高的失效模式,应作为预防控制的重点。

02、PFMEA的作用

PFMEA 应用在实际生产过程中,主要有以下作用:

(1)在失效模式只是潜在还没有发生之前,它可以起到预防作用,并且驱动持续改进工作的进行;

(2)帮助问题解决。PFMEA 中记录并总结有很多的经验教训,在出现问题时可以提供思路,指导问题的解决;

(3)培训新员工。针对PFMEA 中几个重要参数,有针对性地加强员工培训,将风险进行目视化,不制造,不接受,不传递缺陷;

(4)缩短新工艺的开发时间。利用类似零件的PFMEA,可以直接引用到新的零件中,大幅缩短工艺的开发时间。

03、PFMEA有效运用的要点

3.1 应遵循质量管理体系的要求

PFMEA 应该按照质量管理体系的要求,完全应用于整个生产过程和支持功能,如接收、检验、材料处理、标签和货运等等,同时PFMEA 必须和客户需求相一致,包括产品生产的过程和过程步骤(包括所有生产工序以及对应的零件号),基于过程的稳定性,客户反馈等。

3.2 必须定期回顾并更新

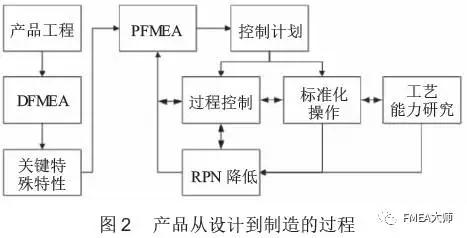

图2 表示了一个新产品从设计到制造的过程,PFMEA 与控制计划及标准化操作都是密切相关的,必须定期回顾并更新,才能有效的发挥PFMEA 应有的作用。PFMEA 回顾更新可以每月一次。当发现新的失效模式时,需对它进行评审和更新,确定所有的操作和过程都已经包括并且精确无误;所有过程控制都已包括并且精确无误。

3.3 RPN风险顺序数降低的要求

RPN 风险顺序数,是某项潜在失效模式发生的风险性及其危害的综合性评价指标,RPN 值高的失效模式,应作为预防控制的重点。用PFEMA 对过程进行分析,找出可能发生失误的地方,对于影响程度严重的情况,应采取相应的措施,提高可探测性,减少RPN 的值。在方案实施一个阶段后,需要重新评定失效模式的频度与探测度,以达到降低RPN 值的目的。

没有理想或目标的RPN 值,其值应该越低越好。必须识别并工作在排名RPN 前几位的问题,每一个内容都应该有检测的手段,当然最好是能采取预防的措施。

特别需要指出的是:提高可探测性或者降低频次,均不能改变严重度。

04、PFMEA应用实例

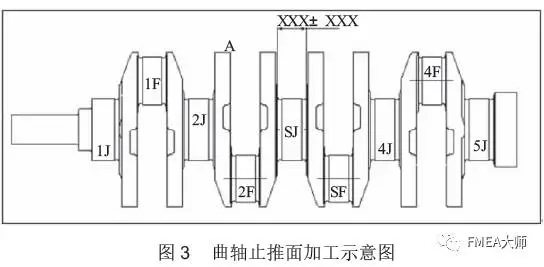

以某发动机工厂曲轴生产线车削曲轴止推面及法兰端的工序为例,该工序加工的内容为图3 中A 处的两侧面,加工原理是:先用测头测量图3 中A 处止推面的宽度,并记录该值为A1,然后换上加工刀具,加工图3 中A 处两边的止推面,加工完后再用测头进行测量,并记录该值为A2,通过与程序中定义的理论加工余量进行比较,得出动态的刀具补偿值,并以此值进行下一件的加工;同时PFMEA 在该工位也定义了设备、刀具、工装的失效模式,控制计划也根据这些失效模式进行了相应的检测。从理论上说,这样的工艺,除首件外,后面所有的工件不会产生批量的质量问题。

但奇怪的是,在某次生产加工过程中,发生了止推面批量超差的质量问题。经过逐一排查分析后发现,造成此次质量问题的根本原因,是由于机床测头测量精度出现了问题,导致在计算刀具补偿值时给出错误的补偿量,造成曲轴止推面尺寸超差;但在PFMEA 中并没有定义测头失效这一项失效模式,所以相应的控制计划中及防错中,也没有采取相应的预防及检测措施,从而导致了不能及时发现产品的缺陷,而造成零件的批量报废。

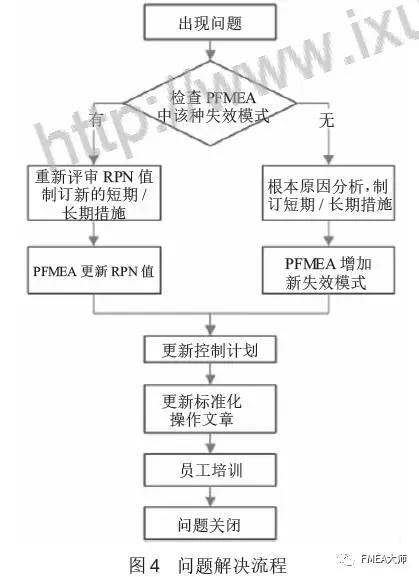

针对此次新的失效模式,根据图4 所示的问题解决流程,我们将测头失效的失效模式也增加到该工位的PFMEA 中,并同时根据PFMEA 将控制计划中的检测内容和频次进行了调整,增加换刀后第二件的检测。

同时,生产车间也根据相应的控制计划,更新了SOS/JES,并对员工进行了有关的培训,防止类似问题的发生。

05、结束语

笔者认为,PFMEA 是制造质量管理的一种方法,是“事前军师”。定期对PFMEA 进行评定,对高风险或有顾客抱怨的项目进行评估,在适当的工序运用防错装置,可以有效地防止人为的失误,消除缺陷的产生,从而在提高产品的一次通过率的同时,也达到了降低外部PPM、提高顾客满意度的目的。

质量不是通过人为检验出来的,也不是单纯运用PFMEA就能先期控制的,把PFMEA 全面地体现在控制计划中,可以有效地控制质量缺陷。在应用PFMEA 的同时,还必须与控制计划、标准化操作文件相结合,并不断加强员工的培训,将PFMEA 贯彻执行到生产的最基层,定期进行评审,使之成为一个不断更新的动态文件,这样才能真正起到PFMEA 应有的作用。

本文提出的PFMEA 与控制计划及标准化操作相结合的方法,在曲轴制造过程中问题解决上的应用,对质量控制具有指导和借鉴作用,可以有效降低零件质量缺陷的发生。

文章来源于FMEA大师,由IACA俱乐部整理发布,版权归原作者所有,侵删。