引言

在质量管理与风险控制领域,潜在失效模式与效应分析(FMEA) 是一种系统化的预防性工具,旨在帮助企业在产品或流程设计阶段识别潜在问题,而非等到问题发生后再被动应对。无论是制造业、医疗行业,还是汽车、航空航天等高可靠性要求的领域,FMEA 都被视为降低风险、提升质量的核心方法之一。

本文将解析 FMEA 的定义与核心理念,并探讨其在实际应用中的关键价值。

FMEA 的定义与核心理念

1. FMEA 的定义:系统化识别潜在风险

FMEA(Failure Mode and Effects Analysis)即“潜在失效模式与效应分析”,其核心在于对产品或流程中可能出现的失效模式进行前瞻性评估。具体可从三个关键要素理解:

潜在失效(Failure):指产品或流程可能出现的故障或缺陷,如零件断裂、系统宕机、操作失误等。

失效模式(Mode):描述失效的具体表现,例如“电路短路导致设备停机”或“材料疲劳引发结构断裂”。

效应(Effects):分析失效对系统、用户或环境造成的影响,如安全风险、成本损失或品牌声誉损害。

不同行业对 FMEA 的定义存在细微差异,但核心理念一致:

制造业:聚焦于产品设计(DFMEA)与工艺流程(PFMEA),确保生产可靠性。

医疗行业:用于医疗器械或治疗流程的风险管理,保障患者安全。

汽车行业:遵循 AIAG-VDA 标准,严控供应链与生产环节的潜在缺陷。

尽管应用场景不同,FMEA 的通用目标始终是“提前发现风险,优先解决高危害问题”。

2. FMEA 的核心理念:预防为主与持续改进

(1)预防优于纠正

许多企业因忽视早期风险管控而付出高昂代价。例如:

某汽车制造商因未充分分析电池组件的潜在过热风险,导致大规模召回,损失数亿美元。

医疗设备厂商因遗漏灭菌流程的失效模式,引发患者感染事件,面临法律诉讼。

FMEA 的核心优势在于“事前预防”,通过结构化分析(如严重度、发生频度、探测度评分)锁定关键风险,在资源有限的情况下优先处理最致命的问题。

(2)持续改进的动态过程

FMEA 并非一次性工作,而是伴随产品或流程生命周期的持续优化工具。例如:

设计阶段:通过 DFMEA 优化产品可靠性。

生产阶段:利用 PFMEA 完善工艺控制点。

市场反馈阶段:根据客户投诉或故障数据更新 FMEA,形成闭环管理。

这种动态调整机制使企业能够适应技术迭代、法规变化或市场需求,不断提升质量水平。

结论:FMEA 的实施关键

FMEA 的成功应用离不开两大支柱:系统化的方法论 与 与企业实际流程的深度整合。许多公司虽引入 FMEA,但因缺乏专业实施经验,导致分析流于形式或未能落地。

SunFMEA凭借丰富的行业实践,可以帮助企业:

1.FMEA管理系统

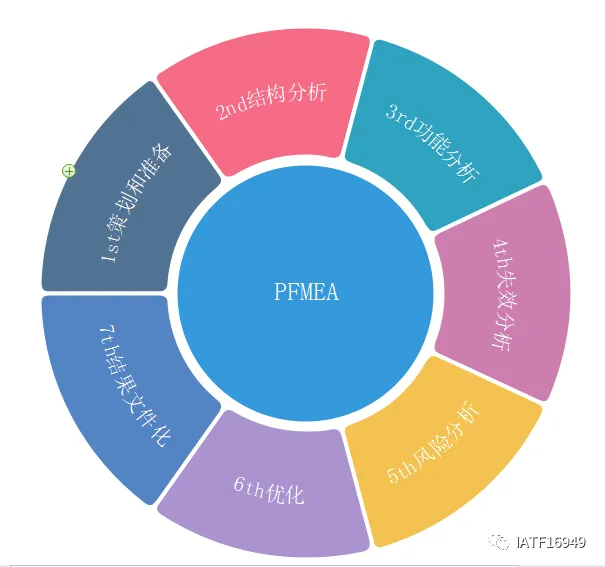

融合了FMEA“七步法”分析方法、通过“三树两网一图”的功能,包含基础FMEA/家族FMEA,策划与准备、结构分析、功能分析、失效分析、风险分析、优化、结果文件化、功能知识库、失效知识库、措施知识库等功能,支持团队成员在线协同工作,具备严格的权限管理功能。

2.系统实施

包括需求调研、实施计划制定、流程梳理、系统安装、基础数据准备与导入、系统参数设置、系统试运行、系统操作培训、FMEA专业知识培训及咨询。

3.部署运维

公有化、私有化部署方式供选,灵活定制,稳定拓展。私有化服务器部署在本地,确保公司的信息安全;公有化服务器部署在云端,免去用户日常维护,减少用户人力成本。

4.系统集成

SunFMEA在架构设计中考虑了与企业中常用信息化系统的接口连接,既可以独立运行,也可以根据客户需求,和客户已有系统如OA、ERP、PDM、MES等组成系统化管理软件,助力质量大数据的应用。

5.咨询辅导

针对客户的具体现状和要求,量身定制FMEA培训和辅导方案,结合SunFMEA软件系统的应用,指导客户高效率、高质量进行FMEA分析,让FMEA工作快速落地见效。

在竞争日益激烈的市场环境中,FMEA 不仅是风险控制的工具,更是企业稳健发展的战略保障。通过科学实施与持续优化,企业能够将“事后救火”转为“事前防火”,真正实现质量与效率的双重提升。

文章来源于网络,版权归原作者所有,侵删。