在当今高度复杂与全球化的汽车产业链中,如何系统化、前瞻性地预防产品与过程中的潜在失效,是衡量一家企业质量体系成熟度的关键标尺。过去,美系的AIAG FMEA与德系的VDA FMEA在方法论和格式上存在差异,给供应链企业带来了不小的困惑与重复劳动。而新版AIAG-VDA FMEA手册的诞生,正是为了统一全球标准,构筑起一套通用且高效的预防工具。

然而,标准的统一仅仅是第一步。真正让这套标准在企业内部“落地生根”,转化为实实在在的产品质量与可靠性,关键在于深刻理解其背后的结构化思维,并娴熟应用其核心的“七步法”与“行动优先级”。

一、 从“事后补救”到“事前预防”的范式转变

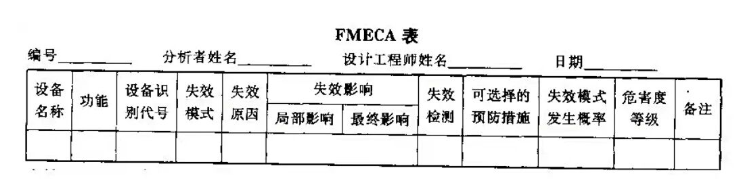

新版FMEA的核心思想,是推动工程师的思维从传统的“问题-解决”反应模式,转变为“功能-失效-预防”的主动模式。它不再仅仅是一张需要填写的表格,而是一个系统化的探索与风险管理过程。其灵魂在于贯穿始终的结构化思维:“功能-失效模式-原因-控制”,这要求团队在分析之初,就必须清晰地定义“设计意图是什么?”(功能),进而思考“它会如何偏离意图?”(失效模式),追溯“为什么会发生?”(原因),最后部署“我们如何预防或探测?”(控制)。

二、 解码核心:七步法、AP与结构化思维

1. “七步法”——构建系统性的分析框架

七步法为FMEA活动提供了一个逻辑严密、步步为营的路线图,确保了分析的完整性与一致性。

步骤1-3:规划与准备:明确FMEA的分析范围、边界,并组建跨职能团队。这是成功的基石,避免了后续分析的盲目性。

步骤4:结构分析:将设计或过程分解为若干系统、子系统、组件或工序、工步,形成结构树或流程图。目的是理清分析对象的构成与关系。

步骤5:功能分析:为结构分析中的每一个要素,清晰定义其预期“功能”及相关“要求”。这是连接“结构”与“失效”的桥梁,是整个FMEA的基石。一个模糊的功能定义,必然导致后续失效分析的偏差。

步骤6:失效分析:基于功能,系统地推导出:

失效模式(FM):功能如何丧失或偏离?(“发生了什么问题?”)

失效影响(FE):对上级系统、整车或最终用户的影响是什么?(“问题造成了什么后果?”)

失效原因(FC):导致失效模式发生的根源是什么?(“问题为什么会发生?”)

这一步构建了“原因 -> 模式 -> 影响”的清晰链条,是风险识别的核心。

步骤7:风险分析、优化与成果固化:这是决策与行动的环节。通过评分和AP判断,确定改进优先级,并制定、执行措施,最终将优化的设计或工艺固化下来,并形成经验教训。

2. 评分标准与行动优先级(AP)——聚焦关键风险

新版标准用**行动优先级(AP)取代了传统的风险顺序数(RPN),这是一项重大改进。RPN(严重度S×频度O×探测度D)的乘法模型可能导致风险误判,而AP则采用了更科学的决策逻辑。

AP通过查表,根据严重度(S)、频度(O)和探测度(D)的等级组合,得出“高(H)”、“中(M)”、“低(L)”三个优先级别:

高(H):团队必须制定优化措施,需要内部升级并最高优先级处理。

中(M):团队应该考虑制定优化措施,由领域专家判断并决策。

低(L):团队可以不考虑进一步措施。

这种方法的优势在于,它避免了RPN对单一维度(如探测度)的过度敏感,并强调了严重度的首要地位——任何高严重度的失效,无论其发生频率多低,都应获得高度重视。

3. “功能-失效模式-原因-控制”的结构化思维

这是贯穿七步法的“灵魂”。我们通过一个简单的例子来理解:

→功能:螺栓连接件,在振动环境下提供不低于XX N的夹紧力。

→ 失效模式:夹紧力衰减至规定值以下。

→ 失效影响:部件异响、松动,甚至脱落。

→失效原因:螺栓预紧扭矩不足;振动导致螺母松动。

→ 控制:

预防控制:使用带螺纹锁固剂的螺栓;制定并培训标准的扭矩拧紧工艺。(防患于未然)

探测控制:使用扭矩扳手带校验与记录;在总装后进行扭矩抽检。(发现问题)

结构化思维确保了我们的分析不是零散的“头脑风暴”,而是基于设计意图的系统性推演,确保“不遗漏”重大风险。

三、 企业落地实践的核心建议

1. 跨职能团队是前提:FMEA不是质量工程师一个人的工作,必须集合设计、工艺、制造、测试等各领域专家,集思广益。

2. “功能分析”是关键投入:在功能分析阶段多花一小时,可能在失效分析阶段节省十小时,并极大提升分析质量。

3. 聚焦于“预防”而非“探测”:新版标准鼓励优先采取预防控制,从源头上杜绝失效原因的发生。这比事后探测更能体现FMEA的价值。

4. 将AP作为资源调配的依据:将高AP项纳入项目问题清单,进行跟踪管理,确保有限的工程资源投入到最关键的风险上。

5. 活用软件工具:专业的FMEA软件可以引导团队完成七步法,管理数据关联性,并自动计算AP,提升效率和规范性。

结语

新版AIAG-VDA FMEA不仅仅是一次标准的更新,更是一次质量管理文化的升级。它要求企业将FMEA从一份“应付审核的静态文件”,转变为驱动产品创新与卓越制造的“动态风险管理过程”。唯有深入理解其七步法的逻辑内核,掌握AP决策的精髓,并将“功能-失效”的结构化思维融入工程师的日常工作中,才能真正驾驭这套强大的工具,在激烈的市场竞争中,凭借可靠的质量构筑起坚实的护城河。