一、动力电池系统密封风险管控

1、案例背景:

某车企某车型因 "动力电池密封垫安装不到位" 导致电池进水,引发绝缘性能下降,触发大规模召回。

2、FMEA 实施:

结构分析: 将电池组装流程分解为电芯预处理、模组组装、密封垫安装等关键步骤

功能定义: 密封垫核心功能为 "提供均匀密封压力"(压缩率 30%-60%) 和 "阻隔外部侵入"(IP68 防护)

失效识别: 重点分析 "密封垫压缩率不足"(S=10) 和 "定位偏移"(S=8),风险优先级高 (AP=H)

改进方案: 设计磁性定位销 (防错),安装 CCD 视觉监控系统,扭矩扳手联动控制

3、效果: O 值从 5→2,D 值从 7→3,AP 从 H→M,风险降低 70%,同时将外部召回案例转化为企业内部预防知识库。

二. 等速万向节传动轴可靠性提升

1、案例背景:

某前驱车型万向节防尘罩破裂导致润滑失效,引发传动异响,保修索赔率达 3%。

2、FMEA 应用:

功能分析: 明确 "在角度变化下平稳传递动力"(等速性误差 < 0.5%) 和 "适应轴向伸缩"(±30mm)

失效链: 防尘罩破裂→润滑泄漏→万向节异常磨损→传动失效 (S=9)

风险决策: 采用 AP 矩阵替代传统 RPN,对 "防尘罩老化" 高风险 (AP=H) 实施专项改进

3、优化措施:

材料升级:采用耐候性 ACM/AEM 橡胶替代普通橡胶 (O 从 6→4)

结构强化:增加卡箍紧固力,优化防尘罩曲率设计

验证增强:高低温交变 (85℃/40℃) 耐久测试 + 臭氧老化测试 (D 从 7→4)

4、成果: 防尘罩寿命提升 2 倍,保修索赔率降至 0.4%,年节约售后成本约 200 万元。

三、线控转向系统功能安全保障

1、案例挑战:

某车企开发 L2 + 级自动驾驶车型,线控转向系统需满足 ISO 26262 ASIL-B 安全等级。

2、FMEA 核心分析:

系统分解: 将线控转向分为传感器组 (3 冗余)、ECU (双处理器)、执行电机 (双通道)

失效模式: 重点分析 "传感器信号偏差"(S=10)、"通信中断"(S=9)、"电机卡死"(S=10)

安全机制设计:

失效模式 → 安全措施 → 效果 传感器失效 → 三模冗余+交叉校验 → 单点故障安全 电机故障 → 双通道热备份+状态监控 → 降级到应急模式 通信异常 → 冗余CAN总线+心跳检测 → 故障100ms内识别

实施亮点: 结合 FMEA 与 FTA (故障树分析),建立 "故障 - 安全" 映射矩阵,提出 25 项安全需求,设计多重冗余架构。

验证结果: 通过 FMEDA 计算,系统安全指标达 PFDavg=1.2×10^-7,满足 ASIL-B 要求,成功通过功能安全认证。

四、电子制动系统 (EPB) 质量提升

1、案例痛点:

某零部件企业量产新型电子驻车制动系统时,活塞油封密封性问题导致客户投诉率上升。

2、PFMEA 实施:

过程分解: 重点分析 "活塞装配 - 油封压装" 工序,识别关键人机料环因素

失效链: 油封安装倾斜→密封不严→制动液泄漏→制动力下降 (S=8)

风险评估: 初始评分 O=4 (频发),D=6 (难检测),AP=H (高优先级)

3、改进方案:

防错工装: 设计专用定位夹具,确保油封精准安装 (O 从 4→3)

检测升级: 装配后增加气密性测试 (泄漏率 < 5ml/min),替代人工目视 (D 从 6→3)

过程监控: 在压装机增加压力传感器,实时监控压装力波动

4、成效: AP 从 H→M,客户投诉率下降 75%,生产直通率提升至 99.5%。

五、自动驾驶感知系统风险防御

1、案例背景:

某 L4 级自动驾驶项目,毫米波雷达在雨雪天气误检率高达 25%,严重影响行车安全。

2、FMEA 关键分析:

失效模式: "雷达信号衰减"(S=9)、"多目标误判"(S=8)、"杂波干扰"(S=7)

风险矩阵: 识别 "恶劣天气性能下降" 为高风险项 (AP=H)

多维防护策略:

3、预防措施:

硬件优化:79GHz 主雷达 + 24GHz 辅助雷达组合,扩大探测范围并降低单一干扰风险

算法增强:多传感器融合 (雷达 + 摄像头 + 激光雷达),建立环境感知置信度模型

验证完善:在仿真平台构建 10 万 + 恶劣天气场景库,测试感知系统稳定性

4、效果: 在暴雨 / 浓雾天气下,感知系统可靠性提升 40%,误检率降至 5% 以下,成功通过 ASIL-D 功能安全评估。

六、新能源汽车线束工艺优化

1、案例问题:

某电动车 VCU (整车控制器) 线束因压接不良导致断路,故障发生率约 0.8%,排查困难且售后成本高。

2、PFMEA 深入应用:

工序聚焦: 重点分析 "导线 - 端子压接" 环节,明确 "端子与导线必须形成冷焊连接" 为关键特性

失效机理: 压接深度不足→接触电阻增大→发热→断路 (S=9)

风险关键因子: 压接模具磨损、导线材质波动、压接参数漂移

3、系统性改进:

设备升级: 全自动压接机 + 在线监测系统,精度达 ±0.05mm实时采集:压接高度、压接力、端子变形量等 12 项参数异常判定:参数超差 ±3% 时自动停机并报警 (D 从 8→2)

过程防错:导线预分选:按线径公差分组,避免混料 (O 从 5→3)模具寿命管理:每压接 5000 次强制更换,防止磨损首件必检:每种批次生产前进行 "解剖 + 拉力测试"(100% 通过才可量产)

4、突破性成果: 压接不良率降至 0.02%,检测效率提升 10 倍,每年节约质量成本约 150 万元。

七、高压线束系统安全管控

1、案例背景:

某新能源车企开发 800V 高压平台,高压线束系统需满足 IP69K 防护 + 500V 绝缘要求,安全风险极高。

2、DFMEA 核心应用:

功能定义: 线束系统需 "在振动 / 温度冲击下可靠传输高压电力且不漏电"

失效分析: 重点评估 "绝缘层破损"(S=10)、"屏蔽失效"(S=9)、"连接器松脱"(S=8)

风险控制矩阵:

3、防护措施:

材料革命: 导体采用多股铜合金 + 银镀层,绝缘层用 XLPE + 云母带复合结构

结构强化: 三层防护 (绝缘层→屏蔽层→护套),关键节点增加热缩套管

防错设计: 连接器采用 "防误插 + 二次锁扣" 结构,确保唯一配对

验证严苛化: 高压 (5000V) 绝缘测试 + 浸水 (1m/24h) 测试 + 热冲击 (125℃/-40℃,100 循环)

4、验证结果: 通过 1000 小时耐久测试,绝缘电阻保持 > 1000MΩ,成功通过 ISO 6469-3 高压安全认证。

八、电池管理系统 (BMS) 安全防护

1、案例:

某电池企业开发新一代 BMS,需防止热失控并满足功能安全 ASIL-C 要求。

2、FMEA 核心分析:

失效优先级: "电压采集异常"(RPN=192 最高)→"温度监测失效"(RPN=160)→"通信中断"(RPN=144)

风险项优化:

3、改进方案:

硬件冗余: 电压 / 温度采集通道双备份,主从架构 + 交叉验证 (O 从 5→2)

算法升级: 增加 "异常值检测 + 多电芯一致性判断",防止单点故障误判

通信强化: CAN 总线采用 "显性位 + 隐性位" 双校验,错误率 < 10^-15

安全机制: 检测到异常时,10ms 内切断高压接触器,启动被动放电

4、实施成效: 电池热失控风险从 0.1 次 / 百万小时降至 0.01 次 / 百万小时,BMS 成功通过 ISO 26262 ASIL-C 认证。

九、供应链协同 FMEA 实践

1、案例挑战:

某德系整车厂要求供应商 FMEA 必须符合 AIAG-VDA 标准,某二级供应商因 FMEA 不完善导致 PPAP 多次被拒。

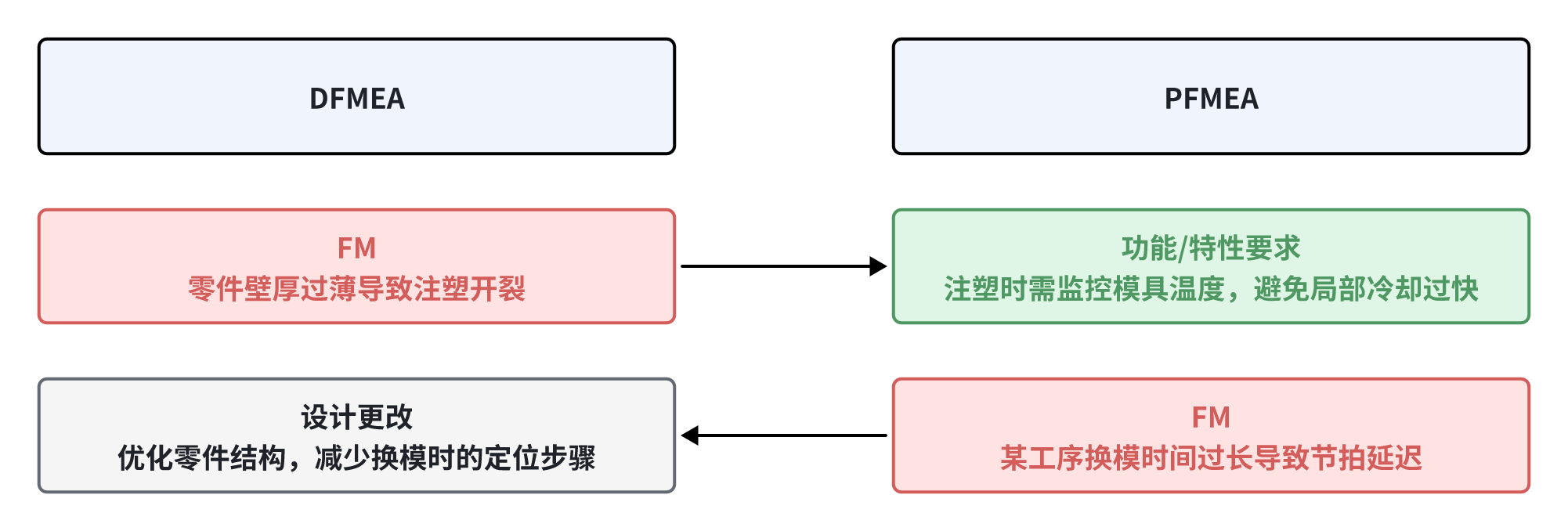

2、协同改进:

审核联动: 主机厂质量团队驻厂指导,共同分析历史失效数据

模板统一: 采用与主机厂一致的 FMEA 表格 + 评分标准,确保理解一致

流程同步: 供应商 FMEA 节点纳入整车 APQP 进度管控,关键评审必须双方参与

3、关键改进点:

供应链风险库共建:主机厂开放历史失效案例库 (含 300 + 典型失效模式)供应商贡献自身工艺风险数据,形成 "风险知识图谱"

预防前移:

供应商设计阶段 → 联合DFMEA评审 → 提出设计修改建议 供应商制程开发 → 联合PFMEA评审 → 优化控制计划 PPAP前 → FMEA+控制计划+样件三位一体审核

4、最终成果: 供应商 FMEA 通过率从 40% 提升至 95%,PPAP 周期从 6 个月缩短至 3 个月,供应链整体质量问题减少 60%。

十、汽车电子控制器可靠性提升

1、案例实例:

某零部件企业开发 ADAS 域控制器,芯片短路风险导致功能失效,影响行车安全。

2、DFMEA 创新应用:

分层分析: 从系统→板级→芯片级→引脚级逐层深入,识别潜在失效链

失效模式库: 建立 "芯片失效模式字典"(含电源短路、信号干扰、ESD 击穿等)

3、防护设计矩阵:

系统防护:

电源保护: 多级过压 / 欠压保护 + 热插拔控制 + 反接保护

ESD 防护: I/O 接口 TVS 阵列 (±30kV 接触放电),PCB 增加接地平面

热设计: 芯片底部散热片 + 壳体优化 + 风道仿真 (确保结温 < 105℃)

测试增强: 高低温 (-40℃/105℃) 循环 + 湿度 (95% RH) 试验 + 振动 (20g/5-2000Hz) 测试

4、效果: 控制器 MTBF 从 8000 小时提升至 45000 小时,保修退货率从 1.2% 降至 0.15%,成功获得 IATF 16949+ISO 26262 双重认证。

总结:FMEA 应用成功关键因素

1、跨职能协作: 组建设计 + 工艺 + 质量 + 生产 + 供应商联合团队,打破部门壁垒

2、数据驱动: S/O/D 评分必须基于历史数据或验证结果,避免主观臆断

3、预防优先: 优先通过防错设计降低 O 值 (发生概率),而非仅依赖检测提升 D 值

4、闭环管理: FMEA→控制计划→作业指导书→生产监控→持续改进形成完整闭环

5、动态更新: 产品 / 工艺变更时立即更新 FMEA,确保风险管理时效性

FMEA 不是文档工作,而是 "风险免疫系统",将质量问题 "防患于未然"。以上案例证明,系统化 FMEA 应用可使汽车零部件企业质量成本降低 25%-40%,新产品开发周期缩短 20%-35%,是汽车行业应对电动化、智能化挑战的核心竞争力。