案例一:晶圆研磨工艺的FMEA分析(光刻前道)

背景:晶圆研磨是半导体制造中的关键前道工艺,直接影响光刻精度。某企业使用FMEA方法优化研磨流程,降低表面缺陷率。

分析步骤:

1、结构分析:将工艺分解为上料、研磨、下料、检验四步,识别5M1E(人机料法环测)要素。

失效模式识别:

2、上料环节:晶圆放置偏移导致研磨不均。

3、研磨环节:压力控制异常引发表面划痕。

4、检验环节:漏检微小裂纹流入后道。

风险控制:

新增自动定位夹具(预防措施)和在线厚度监测(探测措施)。

将AP(行动优先级)为H的失效RPN值从150降至6。

效果:研磨后晶圆翘曲度降低40%,光刻套刻精度提升15%。

案例二:芯片封装环节的FMEA实践(后道核心)

背景:某封测企业针对车规级芯片“零缺陷”要求,应用FMEA管控键合、塑封等关键工序。

分析步骤:

1、功能定义:明确键合环节的“金线拉力强度”和塑封环节的“气密性”为关键特性。

2、失效影响分析:

3、键合不良:导致芯片在车载振动环境下开路失效。

4、塑封气泡:引发湿热老化后分层。

优化措施:

键合工序:增加等离子清洗步骤(预防氧化),引入AOI自动光学检测。

塑封工序:优化模具温度曲线,减少流动死角。

效果:封装后芯片DPPM(百万缺陷率)从120降至8,通过IATF 16949认证。

案例三:光刻胶涂覆的FMEA跨行业应用

背景:某半导体设备厂商将FMEA方法迁移至光刻胶涂覆机设计阶段,预防设备级故障。

分析步骤:

1、系统框图构建:分解为胶泵、匀胶台、传感器等子系统。

2、潜在失效追溯:

胶泵流量异常 → 光刻胶厚度不均 → 光刻显影后线宽超差。

设计改进:

胶泵增加冗余传感器,实时反馈流量数据。

匀胶台加装振动抑制装置,减少边缘甩胶。

效果:设备OEE(整体设备效率)提升25%,客户投诉减少60%。

行业应用共性总结

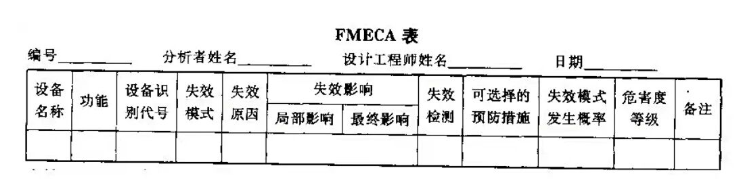

流程标准化:均采用AIAG-VDA七步法(策划、结构分析、功能分析、失效分析、风险分析、优化、文件化),确保分析全面性。

数据驱动:通过FMEA软件(如SunFMEA)实现失效网、功能网的可视化,提升团队协作效率。

价值体现:

预防成本降低:早期识别失效可节约后期返修费用。

可靠性提升:车规级芯片寿命周期从5年延长至10年。

合规性增强:满足SEMI、JEDEC等行业标准要求。