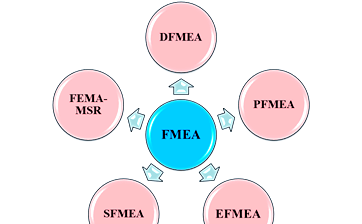

在汽车制造行业,FMEA(失效模式与影响分析)贯穿产品全生命周期(设计→研发→生产→供应链→售后),核心聚焦 “安全、合规、质量成本控制”,尤其在新能源汽车、智能网联汽车领域,应用场景更具针对性。以下是结合行业实践的18 个具体应用场景,涵盖 DFMEA(设计 FMEA)、PFMEA(过程 FMEA)及跨场景协同:

一、设计阶段(DFMEA):从源头规避失效风险

1. 整车系统级 DFMEA

应用场景:整车概念设计 / 架构设计阶段,覆盖车身、底盘、动力总成、电子电气等核心系统。

核心目的:识别系统间接口失效、功能冗余不足等风险,避免后期重大设计变更。

典型失效模式:底盘与车身连接刚度不足导致异响、电子架构兼容性故障(如域控制器与传感器通信中断)。

控制措施:建立系统接口矩阵、开展虚拟仿真测试(如 ADAMS 动力学分析)。

2. 新能源汽车三电系统 DFMEA(重点场景)

动力电池系统:失效模式:热失控(电芯短路)、密封失效(渗水漏电)、绝缘性能下降、SOC 估算偏差。应用目的:满足 ISO 26262 功能安全要求(ASIL B-D 级),预防电池起火、爆炸风险。控制措施:优化电池包散热设计、采用双冗余绝缘检测、通过 DFMEA 识别电芯选型风险。

电驱系统:失效模式:电机过载过热、逆变器 IGBT 击穿、电磁干扰(EMC)超标。控制措施:开展台架极限工况测试、优化电机热管理系统、增加 EMC 屏蔽设计。

充电系统:失效模式:充电接口接触不良、过压 / 过流保护失效、快充兼容性故障。控制措施:设计防误插结构、增加多重电压监测传感器、兼容 GB/T 18487.1 等国标。

3. 智能座舱与网联系统 DFMEA

应用场景:域控制器、HMI 交互、车载网络(CAN/LIN/Ethernet)、OTA 升级。

失效模式:屏幕卡顿 / 黑屏、语音识别误触发、网络黑客攻击、OTA 升级砖机。

控制措施:采用多核处理器冗余设计、开展 cybersecurity FMEA(网络安全失效分析)、OTA 升级分阶段灰度测试。

4. 自动驾驶系统 DFMEA(ISO 26262 融合)

应用场景:感知(摄像头 / 雷达 / LiDAR)、决策算法、执行(线控制动 / 转向)链路。

失效模式:传感器误识别(如雨天误判障碍物)、算法决策延迟、线控转向失效。

控制措施:多传感器融合冗余设计、开展场景化虚拟测试(如 Prescan 仿真)、定义 ASIL 等级对应的风险控制要求。

5. 传统动力总成 DFMEA

发动机系统:失效模式:缸盖螺栓松动导致漏气、活塞环磨损导致烧机油、喷油嘴堵塞。控制措施:优化螺栓扭矩设计、开展发动机台架耐久性测试(1000 小时)。

变速箱系统:失效模式:换挡顿挫、离合器打滑、齿轮断裂。控制措施:开展换挡逻辑仿真、优化齿轮材料热处理工艺。

6. 车身与底盘安全件 DFMEA

车身结构:失效模式:碰撞时乘员舱变形、焊接接头断裂、轻量化材料(铝合金 / 碳纤维)分层。控制措施:开展碰撞仿真(LS-DYNA)、优化焊接工艺参数、增加结构加强件。

底盘系统:失效模式:控制臂球头脱落、减震器漏油、转向拉杆变形。控制措施:开展底盘耐久性路试(如比利时路、石块路)、采用防腐蚀涂层。

二、生产制造阶段(PFMEA):控制过程失效风险

7. 冲压工艺 PFMEA

应用场景:车身覆盖件(车门、引擎盖)、结构件(横梁、纵梁)冲压生产。

失效模式:零件开裂、回弹超差、表面划痕、尺寸偏差。

控制措施:优化模具间隙设计、采用防刮擦工装、首件三检(自检 / 互检 / 专检)、SPC 监控冲压参数(压力、温度)。

8. 焊接工艺 PFMEA

应用场景:车身总成焊接(点焊 / 弧焊 / 激光焊)、电池包极耳焊接。

失效模式:虚焊 / 假焊、焊缝强度不足、焊接变形、电池极耳烧穿。

控制措施:采用视觉检测焊缝质量、监控焊接电流 / 电压 / 时间参数、开展拉力破坏性测试。

9. 涂装工艺 PFMEA

应用场景:车身电泳、面漆、清漆喷涂,电池包防水涂层。

失效模式:漆膜流挂、缩孔、色差、涂层附着力不足(电池包防水失效)。

控制措施:优化喷涂压力 / 流量参数、净化喷涂环境(尘埃粒子≤100 级)、开展盐雾测试(1000 小时)。

10. 总装工艺 PFMEA(核心场景)

底盘装配:失效模式:悬挂螺栓漏拧 / 过拧、轮胎动平衡超标、制动管路接头渗漏。控制措施:采用 SunTorque 等智能扭矩工具(扭矩 - 角度双闭环控制)、上线动平衡检测设备、100% 气密性测试。

动力总成装配:失效模式:发动机与变速箱对接偏差、线束干涉磨损、机油加注量不足。控制措施:采用 3D 视觉引导装配、线束走向防干涉设计、加注量自动计量。

新能源电池包装配:失效模式:模组螺栓扭矩不一致、绝缘垫错位、高压线束接插件未锁止。控制措施:扭矩数据实时上传 MES、视觉检测绝缘垫安装位置、接插件防错设计(不同规格防呆)。

11. 电子零部件装配 PFMEA

应用场景:ECU、传感器、高压配电盒(PDU)装配。

失效模式:针脚折弯、焊接虚焊、防水密封失效。

控制措施:采用防静电工装、AOI 视觉检测焊接质量、IP67 级密封测试。

三、供应链协同场景:全链条风险管控

12. 一级供应商零部件 DFMEA 移交

应用场景:主机厂与零部件供应商(如博世、大陆、宁德时代)的协同开发。

核心目的:明确零部件失效对整车的影响,避免 “零部件合格但整车失效”。

典型案例:电池供应商提供的电芯 DFMEA,需明确电芯热失控的触发条件,主机厂据此优化电池包散热设计。

13. 二级 / 三级供应商 PFMEA 管控

应用场景:主机厂对下级供应商(如螺栓、线束、塑料件厂商)的质量审核。

失效模式:外购螺栓强度不达标、线束绝缘层破损、塑料件老化开裂。

控制措施:将 FMEA 纳入供应商准入标准、开展第二方审核(重点核查 PFMEA 控制措施执行情况)、建立供应商风险分级(A/B/C 级)。

14. 供应链中断风险 FMEA(S-FMEA)

应用场景:关键零部件(如芯片、传感器)供应短缺或质量波动。

失效模式:芯片断供导致生产线停摆、外购件批次性质量缺陷。

控制措施:建立双供应商体系、开展替代件 DFMEA 分析、设定安全库存。

四、售后与持续改进场景:闭环管理失效风险

15. 客户投诉 / 售后故障 FMEA 回溯

应用场景:针对售后反馈的高频故障(如异响、渗漏、电子功能失效)。

核心目的:找到设计或生产中的根本原因,避免重复失效。

典型案例:某车型售后反馈 “高速行驶时方向盘抖动”,通过 FMEA 回溯发现是轮毂螺栓扭矩控制不当,优化 PFMEA 中的扭矩校验频次后,故障投诉率下降 80%。

16. 召回事件 FMEA 复盘

应用场景:针对已发生的召回事件(如高田气囊召回、特斯拉自动驾驶相关召回)。

核心目的:识别 FMEA 中的遗漏风险,完善后续车型的预防措施。

控制措施:将召回案例纳入 FMEA 知识库、升级同类失效模式的风险优先级(AP)。

17. 产品改款 / 升级 FMEA 更新

应用场景:车型年度改款、配置升级(如新增自动驾驶功能、更换电池供应商)。

核心目的:评估设计 / 供应商变更带来的新风险。

控制措施:针对变更部分开展 “局部 FMEA”、对比新旧版本 FMEA 的差异、开展验证测试(如道路试验、台架测试)。

五、特殊场景:合规与新兴技术适配

18. 功能安全与 FMEA 融合(ISO 26262)

应用场景:新能源汽车三电系统、自动驾驶功能、制动 / 转向系统等安全相关功能。

核心要求:FMEA 需与 ASIL 等级映射(如 ASIL D 级功能需采用更高的冗余设计),确保风险控制满足功能安全目标。

控制措施:开展 FMEA 与故障树分析(FTA)的双向验证、邀请第三方机构审核 FMEA 合规性。

总结:FMEA 在汽车制造中的核心价值

预防为主:从设计和过程源头识别风险,避免批量性质量问题和召回(典型召回成本可达数亿元);

合规保障:满足 IATF 16949、ISO 26262 等行业标准要求,是主机厂与供应商合作的 “准入门槛”;

数据驱动:通过 FMEA 积累的失效知识库,为后续车型开发提供参考,形成 “失效 - 分析 - 改进 - 预防” 的闭环;

跨域协同:打通设计、生产、供应链、售后的风险管控链路,实现全生命周期质量可控。

尤其在新能源汽车和智能网联汽车快速发展的背景下,FMEA 的应用场景正从 “传统机械系统” 向 “电子电气 + 软件 + 安全” 延伸,成为汽车企业应对技术变革、保障产品竞争力的核心工具。