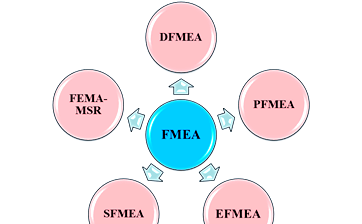

在制造业的生产流程中,确保产品质量是企业生存和发展的关键。而来料质量作为生产的起点,其优劣直接影响着后续生产过程的稳定性和最终产品的质量。PFMEA(过程失效模式与效应分析)作为一种重要的质量管理工具,能够帮助企业识别和评估生产过程中可能出现的失效模式及其影响。将来料质量与 PFMEA 进行联动,能够从源头防控过程失效风险,为企业的生产质量保驾护航。

IQC 数据与 PFMEA 关联,识别上游风险

IQC(来料检验)作为对原材料和零部件进行检验的重要环节,积累了大量关于来料质量的数据。这些数据包含了诸如 “来料尺寸超差”“材料性能不达标” 等关键信息。将 IQC 数据与 PFMEA 关联起来,能够让企业更加清晰地认识到上游来料问题对生产过程可能产生的影响。

以汽车零部件冲压工序为例,这是汽车制造过程中的重要环节,对零部件的质量要求极高。在冲压工序中,板材作为主要的来料,其质量直接决定了冲压零件的质量。通过分析 IQC 数据,我们可能会发现板材存在 “板材厚度偏差” 的问题。而运用 PFMEA 工具对冲压工序进行分析时,就能够识别出 “板材厚度偏差” 可能引发 “零件尺寸超差” 这一失效模式。这种关联能够让企业提前意识到潜在的风险,从而采取相应的措施进行预防。

通过 PFMEA 优化来料验收标准

识别出来料问题对生产过程的影响后,企业可以借助 PFMEA 的分析结果,反向优化供应商的来料验收标准。在上述汽车零部件冲压工序的例子中,当我们明确了 “板材厚度偏差” 会导致 “零件尺寸超差” 后,就可以根据 PFMEA 中对该失效模式的严重度、频度和探测度的评估,制定更加严格和精确的板材厚度验收标准。

通过提高来料验收标准,企业能够在源头上减少因来料问题导致的过程失效。这不仅可以降低生产过程中的废品率和返工率,还能提高生产效率,降低生产成本。同时,优化后的来料验收标准也能够促使供应商提高自身的质量管理水平,从而实现整个供应链的质量提升。

汽车零部件冲压工序的成功实践

在实际的汽车零部件冲压生产中,某汽车制造企业就成功运用了来料质量与 PFMEA 联动的方法。该企业在以往的生产过程中,经常遇到 “零件尺寸超差” 的问题,导致产品质量不稳定,生产效率低下。通过对 IQC 数据的深入分析和 PFMEA 的运用,企业发现 “板材厚度偏差” 是导致这一问题的主要原因。

于是,企业根据 PFMEA 的分析结果,与供应商共同制定了更加严格的板材厚度验收标准,并加强了对供应商的质量管理和监督。同时,在生产过程中,企业也加强了对板材厚度的实时监测和控制。经过一段时间的实施,该企业的冲压零件尺寸合格率得到了显著提高,生产效率也大幅提升,有效地降低了生产成本。

结语

来料质量与 PFMEA 的联动是一种从源头防控过程失效风险的有效方法。通过将 IQC 数据与 PFMEA 关联,识别上游风险,并利用 PFMEA 优化来料验收标准,企业能够在生产过程的早期就发现和解决潜在的质量问题,提高产品质量和生产效率。在竞争激烈的市场环境中,企业应充分重视来料质量与 PFMEA 的联动,不断完善质量管理体系,以提升自身的核心竞争力。