1565

1565

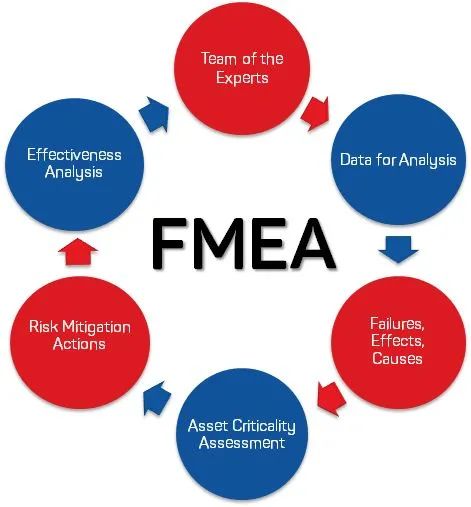

1、FMEA基础概念:

2、FMEA是有局限性的:

定性分析与定量分析都是我们认识一个事物时使用的两种方式,定性分析实际上是使用文字、语言来进行相关的描述,而定量分析则是使用数字来描述事物。也可以理解为定性是主观的,而定量是可测量的。

单点失效分析是一个工程语言,也就是说在整体的影响因素中,只有一点出现异常的情况,但实际的应用过程中有很多都是多点失效分析的情形,所以这也就造成了FMEA分析的局限性之一。

FMEA依赖于整个团队的知识水平,因此可能预测,也可能无法预测未来的性能,如果是一个高知识水平的团队,那么分析的层次大概率也会相对更加完善。

FMEA报告是一份团队成员对他们讨论的内容所做决定的总结,因此,FMEA报告的质量取决于团队的文字记录能力,所做的记录可能全面,也可能不全面。

虽然FMEA存在很多的局限,但它依然是最优的技术风险分析方法。

3、FMEA的概念是统一的,但是使用方法并未固化,不是一定要去选择哪个表单模板去填。

4、关于PFMEA的失效模式的描述

5、PFMEA中的失效原因分析

6、PFMEA中失效影响需要从本厂(本工序/后工序)、客户、最终用户三个维度展开,要考虑产品的处置、对生产的影响及对操作者的影响(如果是直接影响操作者的安全,必须要写,如果是由于设备导致操作者的安全,可以不写,因为属于设备FMEA的范畴);

7、PFMEA中的功能分析

8、PFMEA必须分析到控制的深度,最理想的是能控制故障产生的原因。

9、稳健性可以理解为不敏感性,用P图就是为了找出过程的敏感因素。

10、新产品FMEA:在每一个新产品的开发过程中,应该针对以下内容实施PFMEA的增长分析:

11、如果在做审核时,生产现场的有效措施未能在PFMEA中体现,算作不符合项。

12、PFMEA中对失效模式描述的两种方法:

13、对问题的控制最好是能防止发生(预防),其次是防止流出(探测)。

14、PFMEA中的探测措施反映了整个公司的检验体系、检验资源的合理性;预防措施反映了整个公司经验体系的文件化程度;失效原因是制造设计评审检查清单的来源;失效模式是制造失效模式的基础定义。

15、做PFMEA的过程中如果小组成员之间产生分歧,建议采用以下三步:

文章转载自网络