1716

1716

DFMEA是指设计阶段的潜在失效模式及后果分析,是从设计阶段把握产品质量预防的一种手段,是如何在设计研发阶段保证产品在正式生产过程中交付客户过程中如何满足产品质量的一种控制工具。因为同类型产品的相似性的特点,所以DFMEA阶段经常会借鉴以前量产过或正在生产中的产品相关设计上的优缺点评估后再针对新产品进行的改进与改善。

DFMEA的特征

1、以产品的元件或系统分析对象,从低层次开始逐步向高层次分析。

2、DFMEA是一个动态性文件,应根据设计变化或获得的新信息及时改进。应定期对DFMEA进行评审,重点放在发生频度和探测度的排序上,产品改进、设计控制改善以及问题发生时,排序都可能变化。

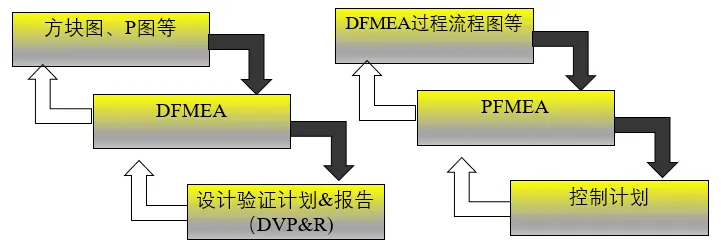

3、应将DFMEA分析到的特殊特性、预防措施等体现在后续的产品设计、工艺文件中,如产品图样、控制计划、作业指导书中。

DFMEA应用情形

DFMEA在三种基本情况下使用,每种情形都有不同的使用范围或重点。

情形1:新设计、新技术:DFMEA的范围包括完整的设计、技术

情形2:现有设计的新应用:DFMEA的范围包含新环境、新场地、新应用的现有设计。应关注新环境、新场地、新应用对现有设计的影响

情形3:现有设计的工程变更:新技术开发、新要求、产品召回可能会需要进行一些变更,这种情况下需要对FMEA进行评审和修订。

DFMEA的用途

1、识别需采取预防措施的设计缺陷

2、为制定或修改特殊特性清单提供依据

3、为评价产品设计的可靠性以及优化设计方案提供依据

4、为制定产品试验计划,确定产品、过程的质量控制方案提供信息

5、为故障诊断、制定维修方案提供信息

6、为维修性分析、安全性及危险源分析、故障源分析等提供依据

DFMEA的分析对象

1、新设计的产品、部件、系统

2、环境有变化的沿用零件

3、发生了变化的材料和零件

4、有重大设计更改的部件、系统

DFMEA分析过程和方法

1、定义产品:确定产品的要求,包括产品的功能、用途、性能、使用条件等。

2、明确分析对象:即定义DFMEA分析到哪一层次(约定层次)。

3、绘制方框图:它不同于产品的原理图、结构图、信号流图,而是表示产品各组成部分所承担的任务或功能间的相互关系,以及产品每个约定层次之间的功能逻辑顺序、数据(信息)流、接口的一种功能模型。

4、列出分析对象的功能:用尽可能简明的文字来说明被分析对象满足设计意图的功能。

5、确定分析对象的潜在失效模式:每项功能会对应一种或一种以上的失效模式,填写失效模式要遵循“破坏功能”的原则,及尽量列出破坏该功能的所有可能的模式。

6、确定潜在失效的后果:每种故障模式都会有相应的故障后果;分析故障后果时,应尽可能分析出故障的最终时间,及最严重的影响。根据失效后果的严重程度确定严重度(S)。

7、确定潜在失效模式的起因:所谓失效的潜在起因是指设计薄弱部分的迹象,其结果就是故障模式。根据失效原因发生的可能性,确定发生频度(O)。

8、列出现行设计控制措施:有两类设计控制应予以考虑:

①预防:消除(预防)失效的机理/要因或失效模式的发生,或降低发生频度

②探测:在产品放行到生产前,通过评审、验证、试验等分析方法或物理方法识别出(探测出)失效的要因/机理或失效模式的存在。

根据失效模式/失效原因被识别出的可能性,确定探测度(D)。

9、进行风险分析

在第四版FMEA中,用风险顺序数RPN(RPN=S×O×D)进行风险分析。其中,严重度S、频度O、探测度D均利用数字1-10来判断其程度高低,风险顺序数RPN越高,表示风险越大。

在第五版FMEA中,则以改进行动的优先级(AP)来代替RPN。AP分成以下三种等级:

优先级高(H),团队必须制定适用改进探测和(或)/预防措施,或者证明/说明目前的措施是适当的;

优先级中等(M),团队应该确定一个适用的改进预防和/或探测措施,或者由公司自行决定,证明/说明目前的措施是适当的;

优先级低(L),团队可以确定要改进的预防或探测措施。

新版FMEA使用行动优先级(AP)为FMEA团队提供了所有1000种S,O,D的组合的细节。它包含了针对每个行动优先级级别的逻辑描述。可以根据每个S,O,D值和值的组合来确定操作的优先级,以确定降低风险的可能需求。

10、提出改进措施:对于那些风险较高的项目,应提出改进措施并实施;对于无法消除的故障,应分配给高的可靠性指标,必要时增加报警、检测、防护等措施。

11、跟踪改进措施的落实:对DFMEA分析中提出的该节能措施进行跟踪并对其效果进行评审。

12、填写DFMEA分析表格:将以上工作记录在标准的DFMEA分析表格中。

文章转载自网络