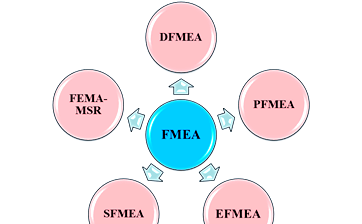

在产品从蓝图走向市场的漫长旅程中,潜伏着无数质量风险。要在这场“风险狙击战”中获胜,仅靠一种武器是远远不够的。DFMEA(设计失效模式与影响分析)与PFMEA(过程失效模式与影响分析)正是质量防线上的两大核心武器。它们如同一对“兄弟联盟”,既有明确分工,又必须紧密协作,共同构成一个无懈可击的预防性质量堡垒。

一、 核心分工:职责清晰的“两兄弟”

首先,我们必须清晰地认识到它们的根本区别,这是它们能够协同的前提。

1、DFMEA - “设计建筑师”

1)关注点:产品本身。它回答的是"产品设计会不会出问题?"

2)核心任务:在产品图纸和规范固化之前,系统地分析产品功能、材料选择、结构设计、公差配合等是否存在先天不足,导致产品无法满足用户需求或设计意图。

3)失效模式举例:某个零件在极限负载下可能断裂(材料或结构强度问题);电子元件在高温下可能失效(散热设计问题);装配间隙过小导致干涉(公差设计问题)。

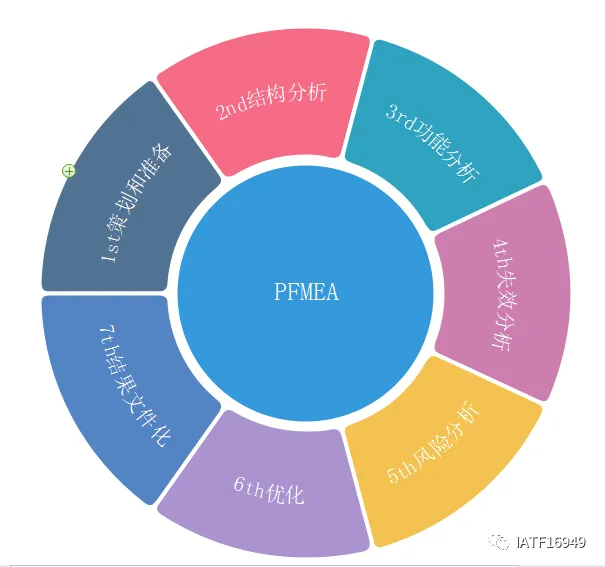

2、PFMEA - “制造工程师”

1)关注点:制造过程。它回答的是“生产过程会不会把合格的设计做坏?”

2)核心任务:在量产过程固化之前,分析人、机、料、法、环、测等过程要素如何可能引起产品变异,从而导致产品无法实现设计规范的要求。

3)失效模式举例:焊接机器人参数设置不当导致虚焊(方法/设备问题);操作员漏装一个垫片(人为错误);夹具磨损导致加工尺寸超差(设备/工装问题)。

4)一个经典的比喻是:DFMEA是确保“设计图纸上的房子结构坚固、布局合理”;而PFMEA是确保“施工队能严格按照图纸,不出差错地把房子盖起来”。

二、 内在联系:环环相扣的“命运共同体”

尽管分工不同,但DFMEA与PFMEA在逻辑和流程上紧密相连,形成一个前后衔接的因果链。

1. 信息传递关系:DFMEA的输出,是PFMEA的重要输入。DFMEA中识别出的产品特性(特别是关键特性),以及为防止设计失效所采取的探测与预防措施,必须传递到PFMEA中,成为PFMEA分析和控制的重点。

2. 风险承接关系:一个设计缺陷(DFMEA的失效模式),可能会在制造过程中引发多个过程失效(PFMEA的失效模式)。反之,一个优秀的设计(DFMEA成果)可以降低制造过程的难度和风险。例如,DFMEA若设计了防错结构(如不对称的插头),PFMEA就能直接避免反向装配的失效模式。

三、 高效联动:如何打出“组合拳”?

要让这对“兄弟”高效联动,形成合力,需要系统性的方法:

1. 同步工程:不要等设计完全定型再做PFMEA。DFMEA和PFMEA团队应同步开展工作,定期沟通。设计工程师了解制造瓶颈,工艺工程师提前洞悉设计意图,从源头实现“面向制造的设计”。

2. 关键特性的流动:建立一条“关键特性流动路径”。从DFMEA中识别出的产品关键特性(如一个关键尺寸),必须转化为PFMEA中的过程关键特性(如保证该尺寸的机床参数),并最终体现在控制计划和作业指导书中,落实到生产现场。

3. 联合评审与闭环管理:定期组织DFMEA与PFMEA的联合评审会议。当生产线上出现问题时,不仅要更新PFMEA,更要回溯到DFMEA,审视是否是设计本身给制造带来了过大的难度或风险,从而触发设计的优化,形成从制造反馈到设计的闭环。

总之,DFMEA与PFMEA绝非两个孤立的文档,而是贯穿产品诞生过程始终的动态风险管理流程。将它们割裂开来,是质量工作中最常见的误区。只有让这对“兄弟”结成坚实的联盟,让设计与制造并肩作战,才能在产品生命周期的最早阶段,最大限度地预见和消除风险,最终以更低的成本、更快的速度,向市场交付更高可靠性的产品。这,正是构建现代企业核心竞争力的关键所在。