948

948

故障模式与影响分析 (FMEA)是在可靠性工程中已广泛应用的分析技术,它可以应用于过程(工艺)分析和质量问题的分析。质量是一个内涵很广的概念,可靠性只是其中一个方面。通过FMEA分析,找出影响产品质量和可靠性的各种潜在的质量问题和故障模式及其原因 (包括设计缺陷、工艺问题、环境因素、老化、磨损和加工误差等 ),采取设计和工艺的纠正措施,能够帮助提高产品的质量以及抗各种干扰的能力。

过程FMEA是由负责制造/装配的工程师/小组主要采用的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

在运用过程故障模式与影响分析( P-FMEA)时,应注意以下几个问题:

所谓潜在失效模式是指过程有可能不能满足过程功能/要求栏中所描述的过程要求和/或设计意图,它是对该特定工序上的不符合的描述。它可能是下一(下游)工序的某个潜在失效模式的一个相关起因,或者是前一(上游)工序的某个潜在失效模式的一个相关后果。然而,在准备FMEA 时,应假定所接收的零件/材料是正确的。但是当有历史数据表明进货零件质量有缺陷时,FMEA小组可做例外处理。

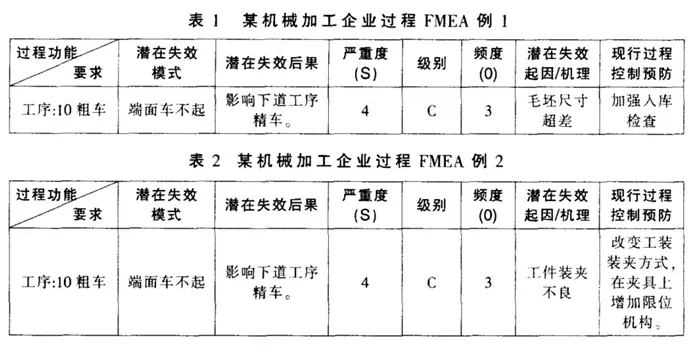

过程FMEA考虑的对象为:下工序、经销商、最终使用者。表1是某机械加工企业过程FMEA的一个例子。

从表1这个过程FMEA可以看出,其中有2处不合理的地方:

1.在考虑对象时影响了下道工序,但是潜在失效起因/机理是上道工序毛坯制造造成的毛坯尺寸超差;

2.现行过程控制预防为加强入库检查。

如果例1出现的失效起因/机理是:①该工序工件装夹不良。②机床精度达不到要求。③切削用量不合理等。那么应该在本工序进行FMEA分析(见表2)。

在做过程FMEA时应该注意:哪个工序出现的问题(潜在/实际),就应在哪个工序做FMEA分析。除检验外,所有工序都应进行FMEA。

过程FMEA措施优先级AP,是根据事件发生的频度、严重度和探测度来决定的,用来衡量可能出现的工艺缺陷的影响程度,以便按工序采取可能的预防措施。

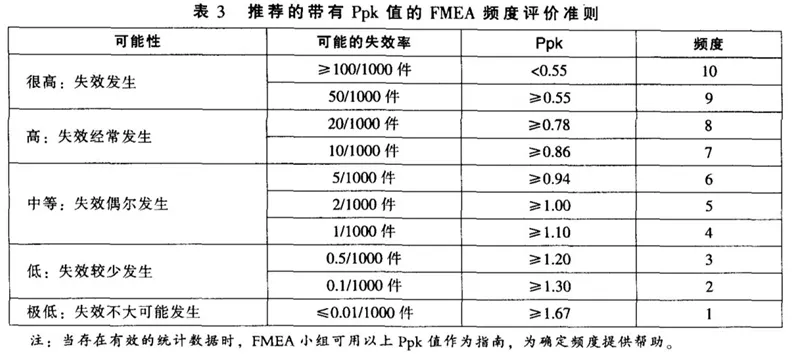

在确定频度时汽车行业一般采用表3,其他批量生产的企业/或行业可参照制定评价标准。 大型设备生产企业如参照以上准则不适合,可根据行业自身特点制定评价标准,见表4。

大型设备生产企业如参照以上准则不适合,可根据行业自身特点制定评价标准,见表4。

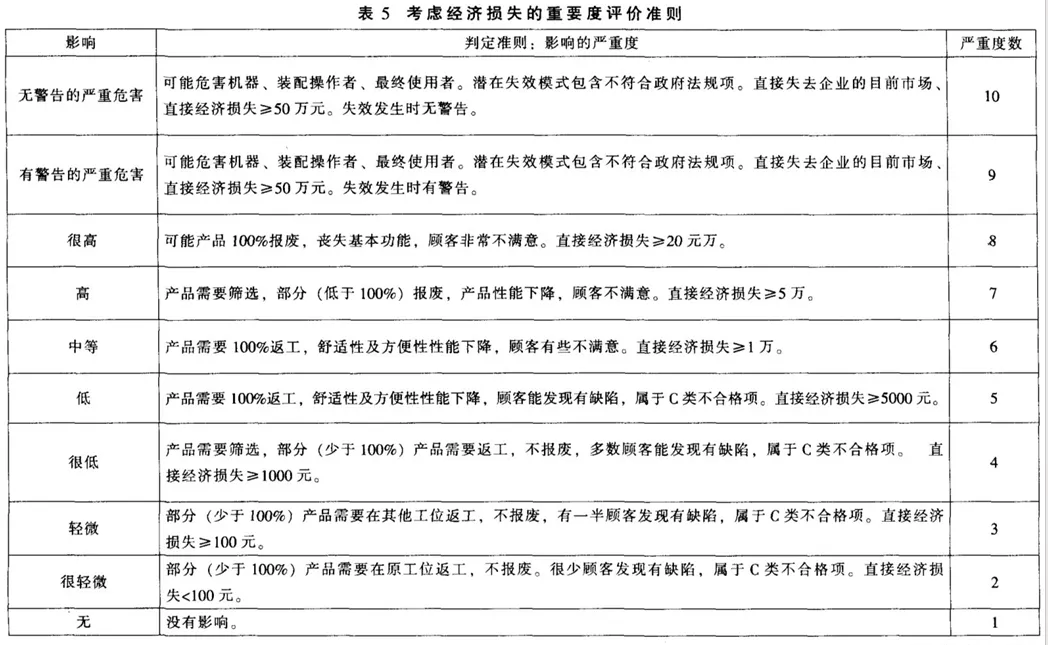

在对严重度进行评级的时候,一般没有定量的标准,只有定性的。不同的企业/或行业在制定评价标准时,可以根据对顾客影响后果和制造/装配后果以及经济/法律后果来确定重要度。

评定准则:对顾客影响后果和制造/装配后果的严重度。

当潜在失数模式可能导致最终顾客/或一个制造/装配厂产生缺陷时便得出相应的定级结果,最终顾客永远是要首先考虑的。如果两种可能都存在,采用两个严重度值中的较高者。

评定准则:公司所承担的经济/法律后果的严重度。

当潜在失效模式可能导致顾客索赔及法律制裁时,根据最终对企业造成的影响来决定定级结果。

例3,某小型电器生产企业在制定本企业重要度评价准则时,考虑本企业制造/装配可能产生的经济损失制定表5。 过程FMEA 措施优先级AP制定过程中首先要考虑的是最终顾客,也要兼顾本企业/或行业特点及抗风险能力。

过程FMEA 措施优先级AP制定过程中首先要考虑的是最终顾客,也要兼顾本企业/或行业特点及抗风险能力。

在做过程FMEA后提出的建议措施如果没有适合跟踪机制,编制过程FMEA的工程师与现场过程工程师没有及时沟通,导致信息反馈不流畅,那么就不能体现过程FMEA减少制造风险的主要目的。

过程FMEA是一个动态文件﹐它不仅应体现最新的设计水平,而且还应体现最新相关措施,包括开始生产后所发生的设计更改的措施。负责过程的工程师应负责保证所有的建议措施已被实施或已妥善落实。可采用以下几种方式来保证所担心的事项得到明确并且所建议的措施得到实施。这些方式包括但不限于以下内容:

1.保证过程/产品要求得到实现。

2.评审工程图样,过程/产品规范以及过程流程。

3.确认这些已经反映在装配/生产文件之中。

4.评审控制计划和作业指导书。

总结

企业在运用FMEA过程中不仅能提高预防和解决质量问题的能力,而且能提高企业的核心竞争能力。过程工程师在运用故障模式与影响分析(FMEA)过程中只有基于本企业和行业特点,充分考虑顾客,才能提高系统解决问题的科学性,提高产品制造过程的可靠性。

文章转载自网络