不懂FMEA的工程师,何以驾驭产品开发的阴阳之道?

——论失效分析能力对合格工程师的必然性。

设计的本质:在功能与失效的太极中寻找平衡

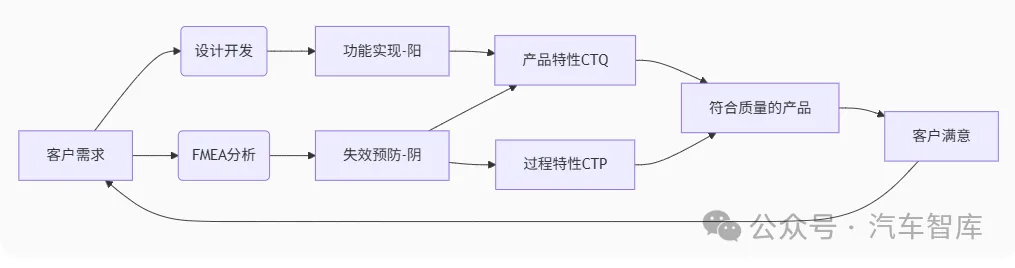

产品开发的终极使命是将客户需求转化为可靠的功能实现。

"阳"为功能显化:工程师通过设计赋予产品"传递扭矩"、"密封防漏"、"稳定供电"等正向能力;

"阴"为失效潜藏:FMEA则系统揭示"扭矩中断"、"密封失效"、"电压波动"等负向风险。

正如太极图中阴阳相生相克,功能与失效本是一体两面。合格工程师必须同时掌握:

创造功能的设计力(阳)

预防失效的风险思维(阴)

二者缺一,便是对产品全貌的盲视。

FMEA:工程师的"风险预演沙盘"

产品开发是前行的道路,FMEA则是这条路上的:

▸ 预演者:在图纸阶段模拟未来可能发生的失效场景

▸ 记录者:结构化存储历史失败经验的知识库

▸ 修正者:驱动设计优化避免重蹈覆辙

案例佐证

某新能源电池包开发中,工程师通过FMEA提前识别"热失控"失效链:

电芯微短路(起因)→ 局部过热(模式)→ 整车起火(影响)

据此增加陶瓷隔膜(预防)与毫秒级熔断(探测),避免量产后的召回损失。

合格工程师必备的FMEA核心能力

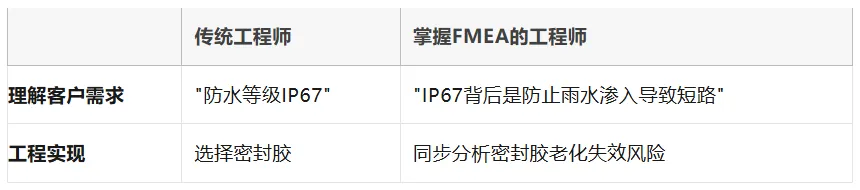

1. 需求转化器:从客户之声到工程特性

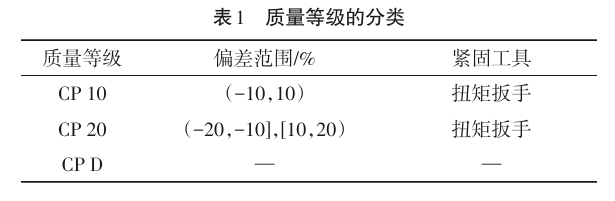

2. 特性掌控者:识别产品关键特性(CTQ/CTP)

FMEA通过失效分析反推关键控制点:

发现"轴承异响"失效 → 锁定轴孔配合公差为CTP

识别"屏幕亮点"缺陷 → 确立贴合压力均匀性为过程特性

3. 风险决策者:用AP矩阵驱动资源分配

FMEA与产品开发的共生关系图解

为何说"不懂FMEA=不合格"?

忽视FMEA的工程师如同:

只有白昼的世界:只见功能光鲜,不见失效暗影

丢弃影子的实物:脱离风险的设计是空中楼阁

合格工程师的三大分水岭:

思维层面:能否用"失效链"(失效起因→模式→影响)解构设计

方法层面:是否将FMEA方法步骤融入开发流程

知识层面:可否调用历史FMEA数据库避免重蹈覆辙

血的教训

某车企省略FMEA分析,未识别ECU芯片的静电失效风险。

导致量产车在干燥地区大规模故障,召回损失超2亿。

工程师的失格,在于未在黑暗处点亮探照灯。

在阴阳共生中成就产品之道

产品开发如铸剑,FMEA似淬火:

无淬火之剑,锋芒难持久(忽视失效必然埋雷)

无剑坯之火,淬炼成空谈(脱离设计则FMEA虚化)

《FMEA中的思想与方法》揭示的真理:卓越工程师必是"双生灵魂"的持有者。

一手执创造之阳,点燃功能之火;

一手握预防之阴,浇灭失效之危。

当昼夜交替不息,身影相随不止,方能在产品之道上行稳致远。

文章来源于网络,版权归原作者所有,侵删。